Расчет посадок гладкого цилиндрического соединения. Тема: Расчет посадок для гладких цилиндрических соединений

Выбор системы отверстия или вала для той или иной посадки определяется конструктивными, технологическими и экономическими соображениями. Система отверстия является в большинстве случаев предпочтительней, поскольку обуславливает значительное уменьшение номенклатуры режущего и мерительного инструментов, и, следовательно, более экономична по сравнению с системой вала. Однако в отдельных случаях приходиться применять систему вала:

когда заданную точность охватываемой детали (вала, оси) можно обеспечить их калиброванных прутков без обработки резанием;

если имеется несколько соединений с разными по характеру посадками на одном и том же валу;

при использовании в соединениях стандартных изделий, изготовленных по системе вала (шпоночное соединение, соединение наружного кольца подшипника с отверстием в корпусе).

Так же важно правильно выбрать допуски сопрягаемых размеров соединения, поскольку от этого зависит, с одной стороны, качество и долговечность работы соединения, а с другой стороны стоимость и производительность изготовления деталей.

> Выбор посадки с натягом расчетным путем

Расчет посадки с натягом выполняется с целью обеспечения прочности соединения, т.е. отсутствия смещения сопрягаемых деталей под действием внешних нагрузок, а также обеспечения прочности этих деталей в процессесборки соединения. На рисунке 1 изображена схема для расчета посадки с натягом.

Рисунок 2.2.1. - Расчетная схема посадки с натягом.

Величина натяга N, возникающего при сборке соединения, определяется зависимостью:

где N А - деформация растяжения поверхности втулки;

N В - деформация сжатия поверхности вала.

Из задачи определения напряжений и деформаций в толстостенных цилиндрах (задача Ляме) известны зависимости:

где P - давление на поверхности контакта вала и втулки, Па;

D - номинальный диаметр соединения;

E A , E B - модули упругости материала втулки и вала;

C A , C B - коэффициенты, определяемые по формулам:

где D1, D2 размеры деталей соединения, м (см. рис. 2.2.1.); A , B - коэффициенты Пуассона.

Из вышеприведенных уравнений следует:

Исходные данные:

D =0.1 м; F= 0.810 3 Н;

D 1 =0м; Е А =2.0610 11 Па;

D 2 = 0.180 м; Е В = 2.0610 11 Па;

L = 0.120 м; T = 2.510 Нм;

А = 0.3; ТА =4.510 8 Па;

В = 0.3; ТВ =4.510 8 Па;

Определяем наименьшее удельное давление на сопрягаемых поверхностях соединения:

где f = 0.14 - коэффициент трения на сопрягаемых поверхностях при сборке соединения с нагревом втулки. Находим наибольшее удельное давление на сопрягаемых поверхностях:

где =0.68 при (L/D) 0.95

Для дальнейшего расчета принимаем меньшее из двух значений: Р max = 122.7*10 6 Па. Определяем коэффициенты C A и C B:

Вычисляем предельные значения натягов N min доп. и N max доп. :

Определяем величину поправки, учитывающей величину смятия микронеровностей поверхностей вала и втулки при сборке соединения:

где К А =К В = 0.6 для стальной втулки и стального вала при сборке соединения c нагревом втулки или охлаждением вала; R ZA =10 мкм; R ZB =10 мкм - высота микронеровностей поверхностей втулки и вала для номинального размера соединения D=100 мм и предполагаемого 7 и 6 квалитета точности деталей соединения. Определяем минимальный и максимальный расчетный натяги:

Рисунок 2.2.2. - Схема расположения допусков.

Определяем наибольший и наименьший стандартный натяг:

Определяем эксплуатационный и технологический запас прочности:

Условие N minст N minрасч; N maxст N maxрасч выполнены, эксплуатационный и технологический запасы отличаются не значительно.

> Обоснование посадок всех гладких цилиндрических соединениях

Для гладкого соединения позиция 20/1, 22/1 и 24/1 (проходная крышка - корпус) назначаем посадку H7/h9. Соединение корпуса с крышкой должно быть подвижным и разъемным (с зазором).Поле допуска отверстия принято Н7 из условия посадки подшипника качения. В проходной крышке расположено уплотнение манжетного типа. Для надёжной работы уплотнения манжета должна быть соосна оси вращения вала. Отклонения от соосности вызывают следующие причины: радиальное смещение крышки при сборке относительно отверстия корпуса в пределах посадочного зазора, отклонение от соосности посадочной поверхности под манжету в крышке и оси центрирующей поверхности. Чтобы ограничить радиальное смещение проходной крышки, поле допуска центрирующей поверхности по ГОСТ 18512 - 73 задают h8.

Для соединений 19/1,21/1 и 23/1 (гладкая крышка - корпус) назначаем посадку H7/d11:где Н7 поле допуска отверстия под подшипник, d11 - назначаем исходя из того, что точное центрирование таких крышек по отверстию корпуса требуется.

Соединение 13/2 и 30/4 (кольцо - вал)должно быть подвижным и разъемным. Назначаем посадку D9/k6, такая посадка облегчит установку колеса на вал и произойдет поворот кольца до полного прилегания торцев. При посадке с зазором поворот таких деталей происходит беспрепятственно.

Для соединений 16/2, 14/2, 12/3, 9/3, 11/4 и 10/4 (втулка - вал) назначаем посадку D9/k9.Посадки втулок должны иметь минимальный зазор или минимальный натяг. При большом зазоре втулка превращается в кольцо. При большом натяге усложняется сборка деталей.

Для соединения 5/2 и 8/4 (зубчатое колесо - вал) назначаем посадку H7/u7 - c натягом, чтобы при действии на колесо внешней нагрузки не нарушалось касание сопрягаемых поверхностей, то есть не происходило раскрытие стыка. Для соединений 6/3 и 7/3 назначаем посадку из ряда рекомендуемых H7/m6. Для надежной передачи крутящего момента назначаем переходную посадку. При этом, с назначением переходной посадки в соединении возможен зазор или недостаточный натяг, вследствии чего возникает фрейтинг - корозия, поэтому посадку следует назначать с меньшей вероятностью зазора.

1.Определение точностных характеристик и основных элементов гладких цилиндрических соединений

2.Выбор посадок с натягом расчетным методом

Выбор посадки для подшипника скольжения с жидкостным трением

Назначение посадок для подшипников качения

Обработка данных многократных измерений детали

Литература

Введение

Изготовление качественных изделий в машиностроении и ремонтном производстве, кооперация и специализация производства невозможны без соблюдения определенных правил и норм, установленных единой системой допусков и посадок (ЕСДП).

Нормативы стандартизации, взаимозаменяемости и технических измерений определяют качество готовых изделий, так как обеспечивают точностные характеристики параметров изделий и в последующем их надежность.

Надежность и экономичность машин определяется качеством составляющих деталей и узлов.

В рекомендуемой курсовой работе по метрологии, стандартизации и сертификации приводятся примеры назначения посадок для гладких цилиндрических соединений на основе расчета, а также выбора посадок для специальных соединений с применением типовых методов изображения точностных характеристик и прочтения технической документации. Рассмотрены примеры размерного анализа различными методами.

В пособии приведены примеры решения задач с предварительным описанием основных теоретических положений. К задачам приложены примеры оформления графической части работы. Приложения содержат таблицы с необходимыми справочными материалами, а также задания на выполнение работы по всем задачам.

1. Определение основных элементов гладких цилиндрических соединений

посадка цилиндрический соединение подшипник

Таблица 1.1 Задание на задачу (по индивидуальному шифру, по приложению А определяем анализируемое в задаче посадки)

Диаметр соединения, ммПосадки соединения164D10/h9H7/js6H8/s7

Решение. Из условной записи посадки устанавливаем, что отверстие выполняется по десятому квалитету с основным отклонением D. Вал выполнен по девятому квалитету с основным отклонением h, то есть посадка выполнена в системе вала.

для отверстия D10

верхнее отклонение ES=+305 мкм= 0,305 мм;

нижнее отклонение EI=+145 мкм=0,145 мм.

для вала 164 h9

верхнее отклонение es=0;

нижнее отклонение ei= -100 мкм= -0,100 мм.

Dmax=D+ES, (1.1)=D+Ei, (1.2)

где Dmax - наибольший предельный диаметр отверстия, мм;

Dmin - наименьший предельный диаметр отверстия, мм;

D - номинальный диаметр отверстия, мм.

Dmax=164+0,305=164,305 мм.

Dmin=164+0,145=164,145 мм.

dmax=d+es, (1.3)=d+ei, (1.4)

где dmax - наибольший предельный диаметр вала, мм;

dmin - наименьший предельный диаметр вала, мм

d - номинальный диаметр вала, мм.

dmin=164+(-0,100)=163,900 мм.

для отверстия

Для вала

Td=0-(-0,100)=0,100 мм.

для посадки

Тп=TD+Td. (1.7)

Тп=0,160+0,100=0,260 мм.

Smin=Dmin-dmax=EI-es. (1.8)=Dmax-dmin=ES-ei. (1.9)

Smin=164,145-164=0,145 мм

Smax=164,305-163.900=0.405 мм.

Tпс=Smax-Smin. (1.10)

Tпс=0,260 мм.

В соответствии с заданными значениями номинального диаметра и квалитетов по приложению Б2 находим, что максимальная шероховатость поверхности отверстия по параметру Ra не должна превышать 6,3 мкм, а шероховатость вала по тому же параметру не должна превышать 6,3 мкм. В обоих случаях полагаем, что допуск формы составляет 100% от допуска размера, то есть допуск формы отверстия и вала равен допуску их размера.

На основании полученной информации вычерчиванием схему полей допусков (лист 1) и условные изображения заданного соединения и его деталей (лист 2).

Условие примера. Определить основные элементы гладкого соединения мм с указанием их на условном чертеже. Построить схему расположения полей допусков.

Решение. Из условной записи посадки устанавливаем, что отверстие выполняется по седьмому квалитету с основным отклонением H. Вал выполнен по шестому квалитету с основным отклонением Js6, то есть посадка выполнена в системе вала.

На основании ГОСТ 25347-82 находим числовые значения предельных отклонений отверстия и вала по приложению Б.

Для заданного соединения мм предельные отклонения будут равны:

для отверстия H7

верхнее отклонение ES=+40 мкм= +0,040 мм;

для вала 164 Js6

верхнее отклонение es=+12,5 мкм=+0,0125 мм;

нижнее отклонение ei= -12,5 мкм= -0,0125 мм.

Имея числовые значения предельных отклонений вала и отверстия, можем записать полное обозначение посадки данного соединения для сборочного чертеже. Оно будет иметь следующий вид:

Предельные размеры отверстия определяем по формулам

Dmax=164+0,040=164,040 мм.

Предельный размер вала определяем по формулам

dmax= 164+0,0125=164,0125 мм.

dmin=164+(-0,0125)=163,9875 мм.

Числовые значения допусков для конкретного случая, при известных предельных отклонениях номинального размера, определяем по формулам

для отверстия

для посадки

Тп=0,040+0=0,040 мм.

Так как размеры вала меньше размеров отверстия, то соединение отверстия с валом имеет переход. Переходы в соединении определяем по формулам

Зная величины зазоров в соединении, допуск посадки определяем по формуле

ТN(S) = Nmax + Smax (1.13)пс=-0,0125 + 0,0525 = 0,065 мм.

По приложению Б3 находим, что требования по шероховатости отверстия достигается тонким растачиванием, а поверхности вала тонким обтачиванием.

На основании полученной информации вычерчиванием схему полей допусков (лист 3) и условные изображения заданного соединения и его деталей (лист 4).

Условие примера. Определить основные элементы гладкого соединения мм с указанием их на условном чертеже. Построить схему расположения полей допусков.

Решение. Из условной записи посадки устанавливаем, что отверстие выполняется по восьмому квалитету с основным отклонением H. Вал выполнен по седьмому квалитету с основным отклонением s, то есть посадка выполнена в системе вала.

На основании ГОСТ 25347-82 находим числовые значения предельных отклонений отверстия и вала по приложению Б.

Для заданного соединения мм предельные отклонения будут равны:

для отверстия H8

верхнее отклонение ES=+63 мкм= +0,063 мм;

нижнее отклонение EI=0;

для вала 164 s7

верхнее отклонение es=+148 мкм=+0,148 мм;

нижнее отклонение ei= +108 мкм= +0,108 мм.

Имея числовые значения предельных отклонений вала и отверстия, можем записать полное обозначение посадки данного соединения для сборочного чертеже. Оно будет иметь следующий вид:

Предельные размеры отверстия определяем по формулам

Dmax=164+0,063=164,063 мм.

Предельный размер вала определяем по формулам

dmax= 164+0,148=164,148 мм.

dmin=164+0,108=164,108 мм.

Числовые значения допусков для конкретного случая, при известных предельных отклонениях номинального размера, определяем по формулам

для отверстия

Td=0,148-0,108=0,040 мм.

для посадки

Тп=0,063+0,040=0,103 мм.

Так как размеры вала меньше размеров отверстия, то соединение отверстия с валом имеет зазор. Зазоры в соединении определяем по формулам

Зная величины зазоров в соединении, допуск посадки определяем по формуле

Tпс = 0,148 - 0,045 = 0,103 мм.

В соответствии с заданными значениями номинального диаметра и квалитетов по приложению Б2 находим, что максимальная шероховатость поверхности отверстия по параметру Ra не должна превышать 3,2 мкм, а шероховатость вала по тому же параметру не должна превышать 3,2 мкм. В обоих случаях полагаем, что допуск формы составляет 100% от допуска размера, то есть допуск формы отверстия и вала равен допуску их размера.

По приложению Б3 находим, что требования по шероховатости отверстия достигается чистовым растачиванием, а поверхности вала чистовым обтачиванием.

На основании полученной информации вычерчиванием схему полей допусков (лист 5) и условные изображения заданного соединения и его деталей (лист 6).

Выбор посадок с натягом расчетным методом.

Таблица 2.1 - Задание на расчет посадки с натягом

D, ммMкр, н·мМатериалыRzd,мкмRzD,мкмL,МкмD1,ммd2,ммВалаСтупицы92870Сталь50Сталь100,630,801,5·d0.7·d1.7·d

Решение. Требуемое удельное давление на контактных поверхностях соединения определяем по формуле где Mкр - передаваемый крутящий момент, Н·м; D - диаметр соединения, м; f - коэффициент трения пары сопрягаемых деталей. Коэффициент трения материалов принимаем для сопрягаемых деталей «сталь - сталь» f = 0.15 (таблица 1.1). Значения коэффициентов Ляме рассчитываем по формулам

где D1 - диаметр отверстия в охватываемой детали, м; d2 - внешний диаметр в отхватывающей детали, м; µd и µD - коэффициент Пуассона для материала соответственно охватываемой и охватывающей деталей. Коэффициент Пуассона равен для материала вала изготавливаемого из стали 40 - µd = 0,25-0,33 (таблица 1.2). Принимаем µd = 0,3. Для втулки, изготавливаемой из стали 10 - µD = 0,25-0,33 (таблица 1.2). Принимаем µD = 0.3. Минимальный натяг в соединении рассчитывается с использованием задачи Ляме по определению напряжений и перемещений в цилиндрах

где ED и Ed - модуль упругости соответственно охватываемой и охватывающей детали. Принимаем модули упругости охватываемой детали изготовленной из стали 40 - Ed= 2,0·1011 Н·м и охватывающей детали, изготовленной из стали 10 - ED=2,0·1011 Н·м; С учетом влияния шероховатости сопрягаемых поверхностей наименьший расчетный натяг в сопряжении определяется по формуле

Где k - коэффициент, учитывающий высоту смятия неровности поверхностей охватываемой и охватывающей деталей; RzD и Rzd - параметры шероховатости охватываемой и охватывающей детали. Для обеспечения сборки соединения принимаем, что вал будем нагревать. k = 0.50 (таблица 1.3). Величину определяем из условия прочности по формулам для охватываемой детали

для охватывающей детали где σmd σmD - пределы текучести материала соответственно охватывающей и охватываемой детали. Предел текучести охватываемой детали стали 40 σmd = 340·106 Н/м2 (таблица 1.4) Предел текучести охватывающей детали стали 10 σmD = 210·106 Н/м2 (таблица 1.4) Наибольший натяг определяется по формуле

Nmax=·D·(CD/ED+Cd/Ed). (2.8)

Так как наибольшее удельное давление для вала меньше, то и наибольший натяг в сопряжении определяем при допустимом удельном давлении вала Nmax=126,2·0,092·(2,78/()+1,825/(=267,3·10-6 м. Расчетный наибольший натяг с учетом шероховатости деталей соединения определяется по уравнению

Nmax расч= Nmax+2·k·(RzD+Rzd) (2.9) Nmax расч=267,3+2·0,5· ()=275,5 мкм.

Стандартную посадку в соединении определяем по полученным расчетным значениям минимального и максимального натягов, руководствуясь условиями

Nmin CT ≥ Nmin расч (2.10) Nmax CT < Nmax расч (2.11)

По (таблица 1 приложения В) подбираем посадку, более всего соответствующую найденным значениям натягов. Желательно принимать посадки предпочтительного ряда. Ближайшее значение расчетных натягов соответствует посадке

где Nmax CT = 0,089 мм; Nmin CT = 0,029 мм. Величину максимального удельного давления соединяемых деталей определяем по формуле

где - поправка на смятие шероховатости, м.

Усилие запрессовки деталей соединения для выбранной посадки определяем по формуле Rn=fn·pmax·π·d·l, (2.14)

где fn - коэффициент трения при запрессовке Коэффициент трения определяется по формуле

fn=1,2·f (2.15)

где f - коэффициент трения сопрягаемых деталей в состоянии покоя. Коэффициент трения сопрягаемых деталей в состоянии покоя пары «сталь - сталь) f=0,15 (таблица 1.1) fn=1,2·0,15=0,18. Rn = 0,18·38,1·106·3,14·0,092·1,2·0,092=218717 Н. Вычерчиваем схему полей допуска посадки, соединение в сборке и его детали (лист 7,8), с нанесением соответствующих размеров.

Выбор посадки для подшипника скольжения с жидкостным трением

Таблица 3.1 - Исходные данные для определения величин зазора и подбора посадки для подшипника скольжения Диаметр сопряжения D, ммРадиальная Сила R, кНШероховатость поверхности, мкмЧастота вращения вала n, мин-1Длина сопряжения l, ммВала, RzdВтулки,RzD924,650,500,6314000,60D Решение. Определяем среднее удельное давление в подшипнике по формуле

Определим допустимую толщину масляного слоя по формуле

hmin ≥ ≥ k·(RzD+Rzd+jg), (3.2) Допустимая минимальная толщина масляного слоя, мкм; jg - добавка, учитывающая влияние погрешностей формы и расположения цапфы и расположения цапфы и вкладыша, мкм. jg= 2-3 мкм=(2…3) ·10-6 м. hmin= 2·(0,50+0,63+3,0) ·10-6=8,26·10-6 м. Величину относительного эксцентриситета соответствующего максимальному зазору принимаем равной Xmax = 0,9. Определяем максимальный допустимый зазор по формуле

Минимальный относительный эксцентриситет Xmin при котором толщина масляного слоя равна Xmin < 0,3. Принимаем Xmin =0,3 и по таблице 1 приложения Г находим значение Аx=0,299 при с=0,3 и l/d = 0,60. Для принятой величины относительного эксцентриситета равной Xmax = 0,9 находим значение Ah = 0,228 Минимальный допустимый зазор определяем по уравнению

2,857· · (3.4) 2,857·8,26·10-6· м.

Для выбора посадки из стандартных пролей допусков определим оптимальный зазор при нормальной температуре (20 0С) по формуле

где Xопт - относительный эксцентриситет; Аопт - максимальное табличное значение коэффициента А соответствующее оптимальному зазору при заданном отношении l/D. Аопт = 0,367, ему соответствует Xопт = 0,5. По таблице 2 приложения Г подбираем посадку, для которой соблюдаются условия hmin ≥ ≥ k·(RzD+Rzd+jg), Smin CT ≥ ,≥ 0,3,CT < ,опт ≈ Scp CT, Xmax = 0,8-0,95, точность в пределах 5-8 квалитетов, предпочтительные посадки в системе отверстия. Этим условиям удовлетворяет посадка, на сборочном чертеже она может быть представлена в виде для которой Smin = 0 м, Smax = 22·10-6 м, Sср = 10·10-6 м. Масло для смазки подшипника определяем по динамической вязкости определяемой по формуле

ω - угловая скорость вращения вала подшипника скольжени, с-1. Угловая скорость вращения вала определяется по формуле

Для смазки подшипника принимаем масло среднее индустриальное И-40А (И-45) с динамической вязкостью - 0,0405 (таблица 3 приложение Г). Строим схему расположения полей допусков (лист 9). Вычертим эскизы соединения в сборе и деталей (лист 10) с обозначением размеров, посадок, отклонений и шероховатости поверхности.

4. Расчет и выбор посадок для соединений с подшипниками качения

Таблица 4.1 - Исходные данные к выбору посадок для соединения с подшипником качения Номер подшипникаРадиальная нагрузка R, кНДинамический коэффициент посадкиВид нагружения колец подшипникаКонструкцияВнутреннегоНаружногоКорпусВал31318.51.5ЦиркуляционныйМестный0.80.4 Решение. По обозначению подшипника находим, что он относится к легкой серии и его размеры следующие (таблица 1 приложение Д).

Рисунок 4.1 - Радиальный шарикоподшипник № 313

Наружный диаметр - D = 0.140 м; Внутренний диаметр - d = 0,065 м; Ширина - В = 0,035 м; Радиус скругления колец - r = 0,0035 м. Выбираем посадку для соединения «вал - внутреннее кольцо подшипника», имеющего циркуляционный характер нагружения. Поле допуска для такого соединения выбирается по интенсивности нагружения, которая определяется по формуле

где kп - динамический коэффициент посадки для соединения, kп = 1,5 - согласно задания; F - коэффициент, учитывающий степень ослабления при тонкостенном корпусе; FA - коэффициент неравномерности распределения нагрузки в многорядных подшипниках. При отношении Dотв/d = 0,7 коэффициент F = 1.1 (таблица 2 приложения Д). Для однорядных радиальных подшипников FA = 1.0. По интенсивности нагружения PR = 0,66·106 и диаметру внутреннего кольца d = 0.065 м выбираем (таблица 3 приложение Д) после допуска k6 для изготовления посадочной поверхности вала. На рабочем чертеже размер проставляется в следующем виде Для внутреннего диаметра подшипника отклонение выбирается в зависимости от диаметра и класса точности (таблица 4 приложение Д) Общий вид записи посадки подшипника на валу для узлового чертежа Посадку для соединения «наружное кольцо подшипника - отверстие корпуса» для местно нагруженного кольца выбираем по таблице 5 приложение Д. Наружное кольцо подшипника, закрепленное в корпус, то есть не вращается. Поэтому поле допуска отверстия в корпусе выбирается (таблица 5 приложение Д) в зависимости от характера работы (работающего при легком режиме), kп = 1,5 (согласно задания) и нормального размера: мм (рекомендуется для подшипников, работающих в нормальном режиме работы). Для наружного диаметра подшипника: мм (таблица 4 приложение Д). Общий вид записи посадки подшипника в отверстие корпуса - мм. Определяем величину отклонений формы и выбираем шероховатость поверхностей отверстия корпуса и оси. Овальность и конусность посадочных мест под подшипники 0 класса точности не должны превышать половины поля допуска на их диаметры: для отверстия; Шероховатость посадочных мест выбираем по таблице 6 приложения Д: для отверстия корпуса под подшипник 0 класса точности и внешним диаметром 140 мм - Ra = 1,25 мкм; для поверхности оси под подшипник с внутренним диаметром 65 мм - Ra = 2,5 мкм. 5. Обработка данных многократных измерений детали

Задание: Определение среднего значения толщины шлица, выполнено согласно размера. действительные размеры шлицов, полученные в результате многократных измерений. 12 4,13 4,15 4,16 4.16 4,18 4.23 4.24 4,244,25 4,25 4,26 27 4,30 4,30 4,31 4,31 4,31 4,32 4.32 4.324,33 4,33 4,33 33 4,37 4,38 4,38 4,39 4,39 4,40 4,44 4,444,45 4,46 4,54 Индивидуальные значения толщины, определены по индивидуальному шифру (СУСА) С - 4,12 4,13 4,17 4,17 Т - 4,14 4,16 4,17 4,17 А - 4,34 4,37 4,38 4,45 Н - 4,34 4,38 4,57 4,58 Ранжирование результатов многократных измерений 12 4,12 4,13 4,13 4,14 4,15 4,16 4,16 4,16 4,17 4,17 4,17 4,17 4,18 4,23 4,24 4,24 4,25 4,25 4,26 4,27 4,30 4,30 4,31 4,31 4,31 4,32 4,32 4,32 4,33 4,33 4,33 4,33 4,34 4,34 4,37 4,37 4,38 4,38 4,38 4,38 4,39 4,39 4,40 4,44 4,44 4,45 4,45 4,46 4,54 4,57 4,58 Определим количество интервалов

где N - количество информации. Принимаем семь рядов статического ряда. Определим протяженность одного интервала

где - наибольшее и наименьшее значения толщины шлица, мм. Принимаем А=0,07 мм. Определим сдвиг измерения где И1 - наименьшая толщина шлица, мм. С=4,12-0,5·0,07=4,09, мм. Строим статистический ряд в таблице

Таблица П.1 - Статистический ряд Интервалы4,09 4,16 4,16 4,234,23 4,304,30 4,374,37 4,444,44 4,514,51 4,58Середина интервала4,1254,1954,2654,3354,4054,4754,545Опытная частота, mi, м96814924Опытная вероятность pi0,1730,1150,1530,2690,1730,0380,079Накопленная опытная вероятность, 0,1730,2880,4410,7100,8830,9211,0

Определяем среднее значение

где - значение толщины шлица в середине интервала, мм; Опытная вероятность в i - интервале. 4,125·0,173+4,195·0,115+4,265·0,153+4,335·0, 269+4,405·0,173+ +4,475· 0,038+4,545·0,079=4,305 Определяем среднеквадратичное отклонение

(4.265 - 4.)2 · 0,153 + (4,335 - 4,305)2 · 0,269 + (4,405 - 4,305)2 ·0,173+ +(4,475 -4,305)2 · 0,038 + (4,545 - 4,305)2 · 0,079 =0,122 мм.

Проверяем информацию на достоверность. Информация считается достоверной, если все значения износов находятся в интервале. 305-3·0,122=3,939 4,305+3·0,122=4,671 Все опытные значения, полученные в результате многократных измерений достоверны, (считаются достоверными, так как И1=4,12>3.939, а И52=4,58<4,671, то есть все значения ряда износа не выпадают за границы достоверности). Проверяем информацию на выподающие точки по критерию Ирвина

Полученные значения меньше λт=1,6 (таблица 1 приложение К) при количестве информации N≈50 и доверительной вероятностью 0,99, следовательно, крайние значения величины износа не выпадают из ряда опытной информации. Определяем значение коэффициента вариации

Так как коэффициент вариации больше 0,5 то закон характеризующий опытную величину износа, подчиняется закону распределения Вейбулла. Определяем значение функции закона распределения Вейбулла (таблица 3 приложение К). Для определения значений функции закона распределения Вейбулла определим значение параметров закона по коэффициенту вариации b=1.9; Cb=0.49. Значение параметра α определяем по формуле

Определяем интегральное и дифференциальное значение закона распределения Вейбулла, выполним в таблице. Выполним проверку соответствия закону распределения Вейбулла опытной величины толщины шлица.

Таблица П.2 - Выбор теоретического закона распределения Интервал4,09 4,16 4,16 4,234,23 4,304,30 4,374,37 4,444,44 4,514,51 4,58Конец интервала, Икi4,16 4,234,304,374,444,514,58Накопленная опытная вероятность, 0,1730,2880,4410,7100,8830,9211,0Опытная частота, mi96814924(Икi-С)/α0.2810.5620.8431.1241.4051.6861.967Интегральное значение функции, F(Икi)0.0920.3020.5400.7380.8710.9450.979Дифференциальное значение функции, f(Икi)0.0920.2100.2380.1980.1330.0740.034Теоретическая частота, mтi4.7810.9212.3710.296.913.851.760.0810.0140.0990.0280.0120.0240.0213.7262.2171.5441.3380.6320.8892.851

а) Критерий Колмагорова. Для этого в каждом интервале статистического ряда определяется разность нокопленной опытной вероятности и интегрального значения функции и для максимального значения разности Dmax определяем критерий Колмагорова по формуле

Вероятность совпадения закона распределения Вейбулла по критерию Колмагорова составила P() = 0.307 б)Критерий Пирсона Критерий Пирсона определяется по формуле

Для упрощения расчета критерия в таблице определяем значение критерия для каждого интервала статистического ряда, а суммарное значение составит Для определения вероятности совпадения теоретического закона опытной величины толщины шлица по критерию Пирсона определим строку по формуле где k - число обязательных связей принимается равным трем. Вероятность совпадения закона по критерию Пирсона P(X2) менее 10%. Определяем доверительные границы рассеивания среднего значения толщины шлица

Расчёт точности и выбор стандартных посадок для гладких цилиндрических соединений 3

Задача № 1 Обработка прямых однократных измерений 9

Задача № 2. Обработка прямых многократных измерений 9

Задача №3. Обработка косвенных измерений при воспроизводимых условиях 11

Задача № 4. 12

Задача № 5 13

Список использованной литературы 16

Задание № 1

Расчёт точности и выбор стандартных посадок для гладких цилиндрических соединений

1. Определить предельные отклонения, номинальные размеры, допуски для данного сопряжения.

2. Выполнить сему расположения полей допусков заданных посадок с указанием минимальных и максимальных зазоров или натягов.

3. Выполнить эскиз узла (втулки и вала) с заданной посадкой.

4. Выполнить эскизы деталей узла с указанием посадочных размеров.

5. Дать краткую характеристику заданных посадок и где они применяются.

6. Указать систему (СА, СВ), в которой она выполнена.

7. Установить квалитеты деталей соединений.

Исходные данные для задания №1

| №№ вар. | Ø сопряжения | |||

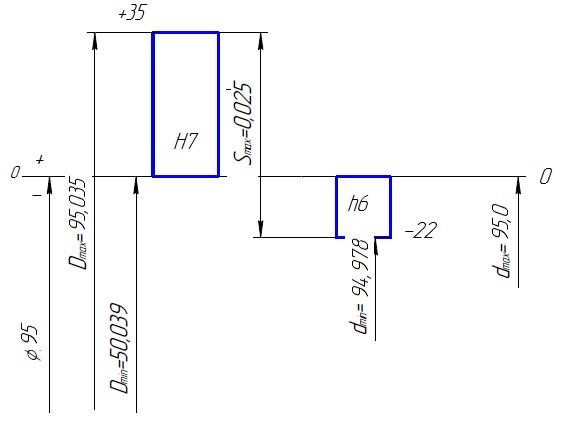

Провести расчёт и выбор посадки для гладкого цилиндрического соединения Ø 95Н7/h6 мм .

Посадка в системе отверстия, обеспечивает зазор S max = 57 мкм , S min = 0 мкм .

1. Определяем допуск зазора:

TS = 57 – 0 = 57 мкм .

Число единиц допуска i определяем по таблице: i = 2,17.

а ср

: ![]()

TD = Td = –22 мкм .

EI равно нулю, при посадке с зазором поле допуска вала должно располагаться ниже поля допуска отверстия, т.е. предельные отклонения вала будут отрицательные. По таблице находим основное отклонение вала согласно условию es = 0 мкм (основное отклонение h ).

4. Определяем квалитеты отверстия и вала по таблице. Отверстие – седьмой квалитет, вал – шестой (сумма допусков 35+22).

ES = EI + TD = 0 + 35 = + 35 мкм .

Ei = es – TD = 0 – 35 = – 35 мкм .

Записываем выбранную посадку:

![]()

S c(max) = D max – d min = 95.035 – 94.978 = 0,057 < 1.76.

S c(min) = D min – d max = 95 – 95 = 0 > -11.236.

Рис. 1. Схема полей допусков соединения

Провести расчёт и выбор переходной посадки для гладкого цилиндрического соединения Ø 95Js8/h7 мм .

Посадка в системе отверстия, обеспечивает натяг N max = 27 мкм , N min = 8 мкм .

1. Определяем допуск натяга:

TN = 27 – 8 = 19 мкм .

Число единиц допуска i определяем по таблице: i = 2,17.

Определяем по таблице и формуле а ср

: ![]()

2. Определяем квалитет по таблице – седьмой. Находим допуск седьмого квалитета TD = Td = –35 мкм .

3. Поскольку нижнее отклонение отверстия EI неравно нулю, при переходной посадке поле допуска вала должно частично совпадать с полем допуска отверстия, т.е. предельные отклонения вала будут отрицательные. По таблице находим основное отклонение вала согласно условию es = 0 мкм (основное отклонение h ).

4. Определяем квалитеты отверстия и вала по таблице. Отверстие – восьмой квалитет, вал – седьмой (сумма допусков 54+35).

5. Вторые предельные отклонения равны:

ES = EI + TD = -27+ 54 = + 27 мкм .

Ei = es – TD = 0 – 35 = – 35 мкм .

Записываем выбранную посадку:

![]()

Проверить соблюдение условия (1.6).

N c(max) = D max – d min = 95.027 – 94.965 = 0,062 < 1.76.

S c(min) = D min – d max = 94,973 – 95 = -0,027 > -11.236.

Условие соблюдается – посадка выбрана верно.

6. Строим схему полей допусков сопряжения (рис. 1).

Рис. 3. Схема полей допусков соединения

7. Чертим эскизы соединений и его деталей (рис. 4).

![]()

Рис. 2. Эскизы соединений и его деталей с обозначением посадки

Провести расчёт и выбор посадки для гладкого цилиндрического соединения Ø 95Н8/s7 мм .

Посадка в системе отверстия, обеспечивает натяг N max = 106 мкм , N min = 17 мкм .

1. Определяем допуск натяга:

TN = 106 – 17 = 89 мкм .

Число единиц допуска i определяем по таблице: i = 2,17.

Определяем по таблице и формуле а ср

: ![]()

2. Определяем квалитет по таблице – седьмой. Находим допуск седьмого квалитета TD = Td = 177 мкм .

3. Поскольку нижнее отклонение отверстия EI равно нулю, при посадке с натягом поле допуска вала должно располагаться выше поля допуска отверстия, т.е. предельные отклонения вала будут положительные. По таблице находим основное отклонение вала согласно условию es = 106 мкм (основное отклонение h ).

4. Определяем квалитеты отверстия и вала по таблице. Отверстие – седьмой квалитет, вал – восьмой (сумма допусков 54+177).

5. Вторые предельные отклонения равны:

EN = EI + TD = 0 + 54 = + 54 мкм .

Ei = es – TD = 106 – 177 = – 71 мкм .

Записываем выбранную посадку:

![]()

Проверить соблюдение условия (1.6).

N c(max) = D max – d min = 95.054 – 94.929 = 0,125 < 1.76.

N c(min) = D min – d max = 95 – 95.106 = -0.106 > -11.236.

Условие соблюдается – посадка выбрана верно.

6. Строим схему полей допусков сопряжения (рис. 1).

Рис. 5. Схема полей допусков соединения

7. Чертим эскизы соединений и его деталей (рис. 2).

Рис. 6. Эскизы соединений и его деталей с обозначением посадки

В настоящее время применяют три метода выбора допусков и посадок:

Метод прецедентов (аналогов).

Заключается в том, что конструктор отыскивает в однотипных или других машинах, ранее сконструированных и находящихся в эксплуатации, случаи применения сборочной единицы, подобной проектируемой и назначает такие же или аналогичные допуск и посадку.

Метод подобия.

Является развитием метода прецедентов. Возник в результате классификации деталей машин по конструктивным и эксплуатационным признакам и выпуска справочников с примерами применения посадок. Для выбора допусков и посадок этим методом устанавливают аналогию конструктивных признаков и условий эксплуатации проектируемой сборочной единицы с признаками, приведенными в справочнике.

Общим недостатком этих двух методов является сложность определения признаков однотипности и подобия, в результате чего велика возможность назначения ошибочных допусков и посадок.

Расчетный метод.

Является наиболее обоснованным методом. Выбирая этим методом квалитеты, допуски и посадки при проектировании машин, стремятся удовлетворить эксплуатационно-конструктивные требования, предъявляемые к сборочной единице.

Посадки с зазором

Посадки с зазором предназначены для подвижных и неподвижных соединений.

В подвижных соединениях зазор служит для обеспечения свободы перемещения, размещения слоя смазки, компенсации температурных деформаций, а также компенсации отклонений формы и расположения поверхностей, погрешности сборки и др.

Для наиболее ответственных соединений, которые должны работать в условиях жидкостного трения, зазоры рассчитываются на основе гидродинамической теории трения (для подшипников скольжения). В случаях, когда допускается работа соединения в условиях полужидкостного, полусухого или сухого трения, выбор посадок чаще всего проводится по аналогии с посадками известных хорошо работающих соединений (метод аналогов).

В неподвижных соединениях посадки с зазором применяются для обеспечения беспрепятственной сборки деталей. Их относительная неподвижность обеспечивается дополнительным креплением шпонками, винтами, болтами, штифтами. Выбор посадки в этом случае производится таким образом, чтобы наименьший зазор обеспечивал компенсацию отклонений формы и расположения сопрягаемых поверхностей.

Применение посадок с зазором

Посадки - скользящие. Наименьший зазор равен 0. Установлены во всем диапазоне точностей сопрягаемых размеров (512 квалитеты). Часто применяются для неподвижных соединений с дополнительным креплением при необходимости их частой разборки (сменные детали). В квалитетах 812 могут применяться вместо переходных посадок. Скользящие посадки применяются для центрирования неподвижно соединенных деталей. В подвижных соединениях такие посадки служат для медленных перемещений деталей обычно в продольном направлении; для точного направления при возвратно – поступательном движении; для соединений детали, которых должны легко передвигаться и проворачиваться друг относительно друга при настройке, регулировке или затяжке в рабочее положение. Поскольку получение нулевых зазоров в таких посадках маловероятно, скользящие посадки могут использоваться и для подвижных соединений вращательного движения (при небольших скоростях вращения).

Посадки

- движения. Это посадки с наименьшим

минимальным гарантированным зазором.

Установлены при высоких относительных

точностях изготовления деталей (валы

- 46

квалитетов, отверстия - 57

кв.).

- движения. Это посадки с наименьшим

минимальным гарантированным зазором.

Установлены при высоких относительных

точностях изготовления деталей (валы

- 46

квалитетов, отверстия - 57

кв.).

Применяются для особоточных и точных подвижных соединений, в которых требуется обеспечить плавность и точность перемещений чаще всего возвратно – поступательных и ограничить зазор во избежание нарушения соосности, возникновения ударов (при реверсивном движении). При вращательном движении обычно не применяются.

В неподвижных соединениях применяются для обеспечения легкой установки деталей.

Посадки

- ходовые. Характеризуются умеренными

гарантированными зазорами, достаточными

для обеспечения свободного вращения в

подшипниках скольжения. Применяются в

опорах поступательного движения, не

требующих высокой точности центрирования.

- ходовые. Характеризуются умеренными

гарантированными зазорами, достаточными

для обеспечения свободного вращения в

подшипниках скольжения. Применяются в

опорах поступательного движения, не

требующих высокой точности центрирования.

В неподвижных соединениях применяются для обеспечения легкой сборки при невысоких требованиях к точности центрирования деталей.

Посадки

- легкоходовые. Имеют значительный

гарантированный зазор, обеспечивающий

свободное вращательное движение при

значительных нагрузках и высоких

скоростях.

- легкоходовые. Имеют значительный

гарантированный зазор, обеспечивающий

свободное вращательное движение при

значительных нагрузках и высоких

скоростях.

В неподвижных соединениях, требующих значительных зазоров при установках и регулировках.

Посадки

-

шарикоходовые. Обладают большим

гарантированным зазором, позволяющим

компенсировать значительные отклонения

расположения сопрягаемых поверхностей

и температурные деформации.

-

шарикоходовые. Обладают большим

гарантированным зазором, позволяющим

компенсировать значительные отклонения

расположения сопрягаемых поверхностей

и температурные деформации.

Посадки

- с большими зазорами.

- с большими зазорами.

Применяются в основном в грубых квалитетах (11,12) для конструкций малой точности, где большие зазоры необходимы для компенсации отклонений расположения сопрягаемых поверхностей, для обеспечения свободного вращения или поступательного перемещения в условиях запыления и загрязнения.

В отдельных случаях посадки с большими зазорами применяются и в более точных подвижных соединениях (8 и 9 кв.), работающих при особо тяжелых нагрузках или высоких температурах.

Посадки переходные

Переходные посадки предназначены для неподвижных, но разъемных соединений деталей и обеспечивают хорошее центрирование соединяемых деталей. Для них характерна возможность получения, как натягов, так и зазоров. Натяги имеют относительно малую величину и обычно не требуют проверки деталей соединения на прочность, за исключением тонкостенных деталей. Эти натяги недостаточны для передачи соединением значительных крутящих моментов и усилий. Поэтому переходные посадки применяют с дополнительным креплением соединяемых деталей шпонками, штифтами, винтами и др. Такие посадки могут применяться и без дополнительного крепления, когда сдвигающие силы малы, при значительной длине соединения, если относительная неподвижность деталей необязательна.

Зазоры в переходных посадках также невелики, что обеспечивает достаточно высокую точность центрирования.

ЕСДП предусматривает несколько типов переходных посадок, различающихся вероятностью получения натягов или зазоров. Чем больше вероятность получения натяга, тем прочнее посадка.

Переходные посадки установлены в относительно точных квалитетах: валы в 47, отверстия в 58.

Выбор переходных посадок чаще всего производится по аналогии с известными и хорошо работающими соединениями. Расчеты выполняются реже и в основном как проверочные. Они могут включать:

а) расчет вероятности получения зазоров и натягов в соединении;

б) расчет наибольшего зазора по известному допуску соосности;

в) расчет прочности деталей (только для тонкостенных) и наибольшего усилия сборки при наибольшем натяге посадки.

Применение переходных посадок

Посадки

- плотные. Для этих посадок более вероятно

получение зазоров, но возможны и небольшие

натяги. Собираются с применением

небольшого усилия (достаточно деревянного

молотка). Плотные посадки применяются,

если при центрировании деталей допускаются

небольшие зазоры или требуется обеспечить

легкую сборку (сменные детали).

- плотные. Для этих посадок более вероятно

получение зазоров, но возможны и небольшие

натяги. Собираются с применением

небольшого усилия (достаточно деревянного

молотка). Плотные посадки применяются,

если при центрировании деталей допускаются

небольшие зазоры или требуется обеспечить

легкую сборку (сменные детали).

Посадки

- напряженные. Наиболее часто применяемые

переходные посадки. Вероятности получения

зазоров и натягов примерно одинаковые.

Сборка и разборка производится без

значительных усилий (при помощи ручных

молотков). Обеспечивают хорошее

центрирование деталей подвижных узлов

при вращении со средними скоростями.

- напряженные. Наиболее часто применяемые

переходные посадки. Вероятности получения

зазоров и натягов примерно одинаковые.

Сборка и разборка производится без

значительных усилий (при помощи ручных

молотков). Обеспечивают хорошее

центрирование деталей подвижных узлов

при вращении со средними скоростями.

Посадки

- тугие. Обеспечивают преимущественно

натяг. Вероятность получения зазоров

относительно мала. Применяются для

неподвижных соединений деталей на

быстровращающихся валах с дополнительным

креплением или без него. Применяются

взамен более прочных посадок при

увеличенных длинах соединения или когда

недопустимы большие деформации деталей.

- тугие. Обеспечивают преимущественно

натяг. Вероятность получения зазоров

относительно мала. Применяются для

неподвижных соединений деталей на

быстровращающихся валах с дополнительным

креплением или без него. Применяются

взамен более прочных посадок при

увеличенных длинах соединения или когда

недопустимы большие деформации деталей.

Посадки

- глухие. Наиболее прочные из переходных

посадок. Зазоры практически не возникают.

Для сборки и разборки требуются

значительные усилия: применяются прессы,

распрессовочные приспособления, иногда

термические методы сборки. Разборка

таких соединений производится редко,

только при капитальном ремонте.

Применяются для центрирования деталей

в неподвижных соединениях, передающих

большие усилия, при наличии вибраций и

ударов (с дополнительным креплением).

При небольших нагрузках без дополнительного

крепления.

- глухие. Наиболее прочные из переходных

посадок. Зазоры практически не возникают.

Для сборки и разборки требуются

значительные усилия: применяются прессы,

распрессовочные приспособления, иногда

термические методы сборки. Разборка

таких соединений производится редко,

только при капитальном ремонте.

Применяются для центрирования деталей

в неподвижных соединениях, передающих

большие усилия, при наличии вибраций и

ударов (с дополнительным креплением).

При небольших нагрузках без дополнительного

крепления.

Посадки с натягом

Посадки с натягом предназначены для неподвижных неразъемных соединений деталей без дополнительного крепления (как правило). Относительная неподвижность деталей достигается за счет напряжений, возникающих в материале деталей вследствие деформации их контактных поверхностей. При прочих равных условиях напряжения пропорциональны натягу. Как правило, посадки с натягом вызывают упругие деформации деталей, но в ряде посадок с большими натягами могут возникать и упруго – пластические деформации.

При одном и том же натяге прочность соединения зависит от материала и размеров деталей, шероховатости сопрягаемых поверхностей, способа соединения деталей и т.д. Поэтому выбор посадки следует производить на основе предварительных расчетов натягов и возникающих напряжений.

Различают следующие основные способы сборки деталей при посадках с натягом:

сборка под прессом за счет его осевого усилия при нормальной

температуре;

сборка с предварительным разогревом охватывающей детали (отверстия) или охлаждением охватываемой детали (вала) до определенной температуры.

Расчет посадок с натягом

Исходными данными для расчета являются:

а) геометрические

размеры:

б)

-

модули упругости вала и втулки.

-

модули упругости вала и втулки.

в)

-

коэффициенты Пуассона.

-

коэффициенты Пуассона.

г)

-

пределы текучести материала вала и

втулки.

-

пределы текучести материала вала и

втулки.

Рисунок 3.1 – Расчетная схема соединения с натягом

Условие неподвижности соединения:

(3.1)

(3.1)

где

-

это условная сила, эквивалентная действию

крутящего момента Т и осевой силы

-

это условная сила, эквивалентная действию

крутящего момента Т и осевой силы .

.

(3.2)

(3.2)

-

эквивалентная сила трения, возникающая

за счет натяга.

-

эквивалентная сила трения, возникающая

за счет натяга.

N = d-D (3.3)

Формула (3) справедлива для идеального случая: абсолютно гладкие и упругие цилиндры.

На основании формулы (3.1), используя выводы задачи Ламэ (это задача определения напряжений и перемещений в толстостенных полых цилиндрах).

где

-

это наименьший, т.е. гарантированный

натяг правильно выбранной посадки с

точки зрения неподвижности.

-

это наименьший, т.е. гарантированный

натяг правильно выбранной посадки с

точки зрения неподвижности.

-

коэффициенты жесткости вала и отверстия,

-

коэффициенты жесткости вала и отверстия,

,

,  ;

;

-

поправка, учитывающая шероховатость

рабочих поверхностей вала и втулки;

-

поправка, учитывающая шероховатость

рабочих поверхностей вала и втулки;

-

учитывает уменьшение натяга за счет

погрешностей формы сопрягаемых

поверхностей;

-

учитывает уменьшение натяга за счет

погрешностей формы сопрягаемых

поверхностей;

-

учитывает влияние центробежных сил

(при N<2000об/мин.

-

учитывает влияние центробежных сил

(при N<2000об/мин.

);

);

-

учитывает ослабление натяга при

достижении рабочей температуры;

-

учитывает ослабление натяга при

достижении рабочей температуры;

Вторая часть расчета – проверка прочности соединения.

Условие прочности отверстия (вала):

-

для вала.

-

для вала.

где

-

наибольшее давление, которое может

возникнуть в зоне контакта при выбранной

посадке (при

-

наибольшее давление, которое может

возникнуть в зоне контакта при выбранной

посадке (при );

);

-

наибольший натяг при данной посадке.

-

наибольший натяг при данной посадке.

Применение посадок с натягом

Посадки

- легкопрессовые. Характеризуются

минимальным гарантированным натягом.

Установлены в наиболее точных квалитетах

(валы 4…6, отверстия 5…7). Применяются,

когда крутящие моменты или осевые силы

малы; для соединения тонкостенных

деталей, не допускающих больших

деформаций; для центрирования тяжело

нагруженных и быстровращающихся

крупногабаритных деталей (с дополнительным

креплением).

- легкопрессовые. Характеризуются

минимальным гарантированным натягом.

Установлены в наиболее точных квалитетах

(валы 4…6, отверстия 5…7). Применяются,

когда крутящие моменты или осевые силы

малы; для соединения тонкостенных

деталей, не допускающих больших

деформаций; для центрирования тяжело

нагруженных и быстровращающихся

крупногабаритных деталей (с дополнительным

креплением).

Посадки

- прессовые средние.

- прессовые средние.

Характеризуются умеренными гарантированными натягами, обеспечивающими передачу нагрузок средней величины без дополнительного крепления. Применяются также в тех случаях, когда применение посадок с большими натягами недопустимо по условиям прочности деталей при тяжелых нагрузках с дополнительным креплением. В этих посадках имеют место упругие деформации деталей. Установлены для относительно точных деталей (валы 5…7, отверстия 6…7 кв.)

Посадки

- прессовые тяжелые.

- прессовые тяжелые.

Характеризуются большими гарантированными натягами. Предназначены для соединений, на которые воздействуют значительные, в том числе и динамические нагрузки. Применяются без дополнительного крепления. В этих посадках возникают упруго – пластические или пластические деформации деталей. Применяются для деталей, выполненных по 7,8 квалитетам.

Расчет переходных посадок на вероятность получения натягов и зазоров

В основу расчета

положено предположение, что размеры

отверстия и вала распределяются по

нормальному закону с центром группирования

в середине поля допуска и средним

квадратным отклонением равным

.

Тогда значения зазора и натяга также

будут распределяться по нормальному

закону симметрично относительно среднего

значения (

.

Тогда значения зазора и натяга также

будут распределяться по нормальному

закону симметрично относительно среднего

значения ( ).

А вероятность их получения определяется

с помощью интегральной функции вероятности

(z)

).

А вероятность их получения определяется

с помощью интегральной функции вероятности

(z)

Ф(z)

Определяем:

Макс. натяг N![]() =

39 – 0 = 39 мкм = 0,039 мм

=

39 – 0 = 39 мкм = 0,039 мм

Макс.

зазор

=

30 – 20 =10

мкм

= 0,010 мм

=

30 – 20 =10

мкм

= 0,010 мм

Средний натяг

= 14,5 мкм = 0,0145 мм

= 14,5 мкм = 0,0145 мм

Допуск отв.

=

30 – 0 = 30 мкм = 0,030 мм

=

30 – 0 = 30 мкм = 0,030 мм

Допуск вала

=

39 – 20 = 19 мкм = 0,019 мм

=

39 – 20 = 19 мкм = 0,019 мм

Определяем среднее квадратное отклонение натяга:

Определяем аргумент интегральной функции (z):

По таблицам по значению Z определяем функцию (z)

Z = 2,41 (2,46) = 0,492

Рассчитываем вероятность натягов (зазоров):

Вероятность натягов

:

:

,

если

,

если

,

если

,

если

вероятность зазоров

:

:

,

при

,

при

,

при

,

при

=

0,5 + 0,492 = 0,992

99,2 %

=

0,5 + 0,492 = 0,992

99,2 %

=

0,5 – 0,492 = 0,008

0,8 %

=

0,5 – 0,492 = 0,008

0,8 %

Лекция №2

ЕДИНАЯ СИСТЕМА ДОПУСКОВ И ПОСАДОК ДЛЯ ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ СОЕДИНЕНИЙ (ЕСДП ГЦС)

Характеризуется следующими признаками:

1. Температурный режим.

2. Интервалы размеров.

3. Квалитеты точности.

4. Основные отклонения.

5. Поля допусков.

6. Предпочтительные поля допусков.

7. Посадки.

1. Нормальным температурным режимом, при котором рекомендуется измерять и контролировать детали является температура Θ = 20° С.

2. В целях дифференцирования величины допуска по отношению к величине номинального размера, все номинальные размеры разделены на три диапазона:

1) 0 –500 мм;

2) свыше 500 – 3150 мм;

3) свыше 3150 – 10000 мм.

В свою очередь диапазоны разделены на интервалы:

1-й диапазон – на 13 интервалов;

2-й диапазон – на 8 интервалов;

3-й диапазон – на 5 интервалов.

Например: 0…3; 3…6; 6…10; 10…18; 18…30;…

Расчет допусков и предельных отклонений для каждого интервала номинальных размеров производится по среднему геометрическому (Dи ) его граничных значений (Dи min и Dи max ):

D и = D и min D и max = 3 6= 4,25.

Для первого интервала размеров до 3 мм принято Dи =3 . Размер Dи min относится к предыдущему интервалу.

3. Квалитетом называется совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров.

Для размеров до 500 мм в системе ИСО по величине допуска

установлено 19 квалитетов: 01; 0; 1; 2; ..., 17, для размеров 500 - 3150 мм установлено 18 квалитетов.

01 – самый точный, 17 – самый грубый.

2 – 5 кв. – детали авиационных двигателей, подшипники;

5 – 11 кв. – детали общего машиностроения;

12 – 17 кв. – свободные поверхности.

Допуск рассчитывается по формуле: T = a i , гдеi – единица допуска;

а – количество единиц допуска для конкретного квалитета точности.

В формуле системы ИСО приняты следующие единицы допуска: для размеров до 500 мм

i = 0,453 D и + 0,001D и ;

для размеров свыше 500 до 3150 мм

I = 0,004D и + 2,1;

где D и - среднее геометрическое крайних размеров каждого интервала. В формулах значенияD и приводятся в миллиметрах,i иI − в микрометрах.

Количество единиц допуска:

100i | 160i | 250i | 400i | 640i | 1000i | 1600i |

4. Основным называется отклонение, ближайшее к нулевой линии.

Предусмотрено по 27 вариантов основных отклонений валов и отверстий. Основные отклонения отверстий обозначаются прописными буквами латинского алфавита, валов - строчными буквами. Основное отверстие обозначается буквой H , а основной вал - буквойh . ОтклоненияА − Н (а − h) предназначены для образования полей допусков в посадках с зазорами; отклоненияJ − N (j − п) − в переходных посадках; отклоненияР - ZC (p - zc) - в посадках с натягом.

Общее правило определения основных отклонений отверстий: EI =− es при основных отклонениях отА доН ;

ES =− ei при основных отклонениях отJ доZC .

Допуски системы ИСО обозначаются: IT 01;IT , …,IT 17. БуквыIT означают «допуск ИСО».

У валов с отклонениями j s , и отверстий с отклонениямиJ s (не имеющих основного отклонения) оба предельных отклонения определяют, исходя только из допускаIT соответствующего квалитета. Дляj s иJ s поле допуска симметрично относительно нулевой линии.

5. Поля допусков образуются сочетанием одного из основных отклонений с допуском по одному из квалитетов. Поле допуска обозначают буквой (иногда двумя) основного отклонения и номером квалитета, например, для валаh 6,d 11,еf 9; для отверстияH 6,D 11,

CD 10.

Поле допуска ограничено горизонтальной линией, определяемой основным отклонением. Второе предельное отклонение, ограничивающее данное поле допуска, определяется по основному отклонению и допуску принятого квалитета. Если основное отклонение верхнее, то нижнее отклонение: для вала ei = es − IT ; для отверстияEI = ES − IT. Если основное отклонение нижнее, то верхнее отклонение: для валаes = ei + IT ; для отверстияES = EI + IT (отклоненияei, es, EI, ES берут с учетом знака).

6. Для более рационального выбора полей допусков (для облегчения работы конструкторов и технологов) и для сокращения номенклатуры режущих инструментов и средств измерений выделены предпочтительные поля допусков .

Для валов с зазором: d 9,f 9,d 11,e 8,f 7,g 6,h 6,h 7,h 8,h 9,h 11.

Для валов переходные: js 6,k 6,n 6. Для валов с натягом:p 6,r 6,s 6.

Для отверстий с зазором: F 8,E 9,H 7,H 8,H 9,H 11.

Для отверстий переходные: J S 7,K 7,N 7. Для отверстий с натягом:P 7.

7. Посадки . Сочетая любые поля допусков отверстий с полями допусков валов можно получить большое количество посадок. В ЕСДП ГЦС предусмотрено 69 посадок в системе отверстия и 65 посадок в системе вала. Но для предпочтительного применения выделено 17 посадок в системе отверстия и 10 в системе вала.

40 H e 6 7 , 40E h 6 7 − равнозначные посадки.

Между валом и отверстием допускается разность не более 2 квалитетов.

40 H e 6 9 − не допускается.

Посадка считается простой, если номера квалитетов точности для вала и отверстия равны. Если не равны – посадка комбинированная.

40 H h 6 7 − скользящая посадка.

Условное обозначение посадок на чертежах.

Приняты три варианта обозначения посадок:

Буквенный: 40 | 40H 7/e 6, 40H 7− e 6. |

|||||||

Цифровой: 40 | 0,025 | |||||||

− 0,050− 0,066 |

||||||||

Буквенно-цифровой: 40 | ||||||||

− 0,050− 0,066 |

||||||||

В условных обозначениях полей допусков обязательно указывать числовые значения предельных отклонений в следующих случаях: для размеров, не включенных в ряд нормальных линейных размеров, например:41,5H 7(+0,025) ; при назначении предельных отклонений, условные обозначения которых не предусмотрены ГОСТ 25347-82, например, для пластмассовой детали.