Курсовая работа Разработка технологического процесса изготовления детали «Шестерня

1. Технология изготовления

.1 Технологический процесс изготовления детали

Исходные данные:

Исходными данными для выполнения курсового проекта являются чертеж детали и годовая программа выпуска изделий.

Годовая программа N=12000 штук.

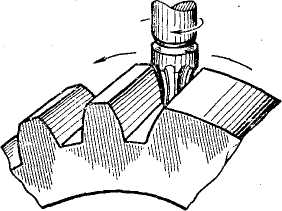

Рисунок 1.1 - Общий вид шестерни.

1.2 Назначение детали

Шестерня ведомая входящая в состав головки приспособления для проверки резьбы предназначена для передачи крутящего момента с ведущего шпинделя на ведомый.

1.3 Описание конструкции и условий ее работы в механизме

Шестерня входящая в состав головки приспособления для проверки резьбы имеет один венец. Венец находится в постоянном зацеплении с ведущей шестерней ведущего шпинделя.

.4 Материал детали, механические свойства и вид ТО

Шестерня изготовлена из стали 20 ГОСТ1050-74. Масса шестерни 1,3 кг. Сталь 20 имеет следующие механические свойства:

) твердость отожженной стали 156 HB;

) предел прочности 520 МПа;

) предел текучести 260 МПа;

) относительное удлинение 26%;

) относительное сужение 55%;

) ударная вязкость 11 Дж/см;

)углерод С 0,17…0,23

)кремний Si 0,17…0,37

)марганец Mn 0,35…0,65

Поверхность венца ведомой шестерни с ∅104 мм подвергаются цементации и закалке до твердости 50…54 HRC.

1.5 Расчет величины партии детали

Определим величину партии, запускаемой в производство одновременно:

где а - периодичность запуска данной детали в днях; а=24; d - количество рабочих дней в году, примем d=253; N - годовая программа;

12000·24/253 = 1138,3 шт;

Примем размер партии равным 1140 деталей.

2. Анализ технологичности конструкции

.1 Выбор способа получения заготовки

Выбор заготовки производится на основе технико-экономического анализа. Это делается путем вычисления и сравнения себестоимости Ci различных i-ых вариантов получения заготовок. Общая себестоимость и качество детали складывается из себестоимости и качества заготовки и себестоимости и качества ее обработки.

Расчет себестоимости осуществляется по следующим зависимостям: отливка

где mот- масса отливки, кг

mот=5%·mД+ mД=1,3·0,05+1,3=1,365кг

mД - масса детали ц1м - цена 1 кг жидкого металла, ц1м=0,19$ Сл - стоимость литейных работ,

Сл=0,008·mот=0,008·1,365=0,01$

qл- накладные расходы литейного цеха (qл =50-100%). Примем qл =60%

Смод - стоимость модели, Смод= mот

nмод- количество заготовок, изготавливаемых с помощью одной модели

В - минутная заработная плата рабочих (В=0,02...0,04, долл/мин). Примем В=0,03$/мин Тшк - штучно-калькуляционное время

Тшк=0,01l0k=3,2мин

где l0-длина обработки, l0= 2∙110 + 76 +23 = 320 мм

k - количество проходов инструмента, k=1 q - накладные расходы, q=100% Cот=1,365·0,19+0,01·(1+60/100)+ 1,365/12000 +0,03·3,2·(1+100/100)=0,29$

поковка

Сп=mшц1пр+ВТшк (1+)+Сшт(1+)

где mш-масса прутка перед штамповкой,кг(на 10-30% больше массы готовой детали)

mш=10%·mд+ mд=1,3·0,1+1,3=1,43кг

ц1пр - цена одного кг проката

Сшт-стоимость штамповочных работ,Сшт=0,01mш=0,014$

qшт- накладные расходы штамповочного цеха, qшт=50-100%, qшт=50

СШТ=1,43·0,19+0,03·3,2·1,5+0,014·1,5=0,25$

Наиболее экономически выгодным методом для изготовления данной детали является изготовление детали штамповкой. Заготовка будет иметь вид и размеры, показанные на рисунке 2.

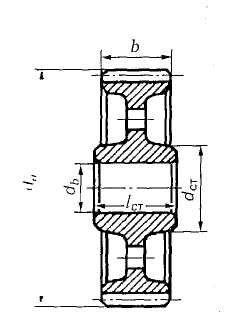

Рисунок 2-Эскиз заготовки.

.2 Назначение технологического маршрута обработки

Разработаем маршрут изготовления детали.

Таблица 1 -Маршрут обработки детали. N опер.Наименование операции и переходаОборудование123005Токарная

1. Подрезать торец А Æ 110 мм. на t = 3мм. 2.Сверлить сквозное отверстие Æ 10 мм. 3.Рассверлить отверстие Æ 10 мм. до Æ 21,5 мм. 4.Развернуть отверстие Æ 21,5 мм. до Æ 22Н7 мм. на длине L = 21 мм. 5. Рассверлить отверстие Æ 21,5 мм. до Æ 36 мм. на длине L = 2 мм. Токарно-винторезный станок 1А64. Привод 2 - х кулачковый патрон.010Протяжная

1.Протянуть шпоночный паз по Æ 22Н7 мм. шириной 5js9 мм. в размер L = 25 мм.Горизонтально - протяжной станок 7Б510015Токарная

1.Подрезать торец Б Æ110 мм. на t = 3мм. 2.Обточить поверхность В с Æ 110 мм. до Æ 34 мм. на L = 3 мм. 3. Обточить поверхность В с Æ 110 мм. до Æ 105,5 мм. на L = 20 мм. 4. Снять фаску 1,6х45 на Æ22 ммТокарно-винторезный станок 1А64. Способ установки: на оправке.020Зубофрезерная

1.Нарезать зубья червячной фрезой на диаметре 105,5 мм по длине 20 мм с делительным диаметром, равным 100 мм, а также z = 50 и m = 2.Зубофрезерный станок 5В312. 025Шевинговальная

1.Шевинговать зубья на Æ 105,5 мм по длине 20 мм с модулем m = 2 мм и z = 50.Зубошевинговальный станок 5702В030Термическая

1.Цементировать поверхность зубьев 2.Закалить поверхность зубьев до твердости 50…54 HRC h = 0.8…1.2 мм.Закалочная печь. Максимальная температура закалки в печи 1250°С

2.3 Расчет припусков

2Zmin=2(Rz(i-1)+Hi-1+),

где Rz(i-1)-шероховатость данной поверхности после предыдущей операции, мм

Hi-1-глубина поверхностного слоя, мм

ρi-1-величина пространственных отклонений формы данной поверхности, мм

εi-1-погрешность установки заготовки на данной операции, мм.

Рассчитаем припуски на поверхность с диаметром 22 мм.: Черновое точение 2Zmin=2(0,1+0,2+)=2∙1,33 мм Чистовое точение 2Zmin=2(0,05+0,05+)=2∙0,62 мм Шлифование 2Zmin=2(0,03+0,03+)=2∙0,15 мм Наибольшие и наименьшие предельные размеры вычисляем прибавлением допуска к наименьшему предельному размеру: Схема графического расположения припусков и допусков на обработку поверхности Æ22Н7(+20) мм показана на рисунке 4.

Рисунок 4 - Схема графического расположения припусков и допусков на обработку поверхности Æ22Н7(+30) мм

Припуски и допуски на обработку остальных поверхностей занесем в таблицу.

Таблица 2.4 - Выбранные припуски на механическую обработку детали. Технологические переходы обработкиR

z

Н

Подрезать торец А100200550500Сверлить отв-ие ø 104060230100 Развернуть отв-ие ø 101025--Протянуть шпоночный паз5101010Подрезать торец Б100200550500Обточить поверхность В5050150500

.4 Выбор оборудования и приспособлений

шестерня заготовка отливка Принимаем для токарной операции 005 токарно-винторезный станок 1А64. Продольная подача: 0,2;0,25;0,3;0,36;0,4;0,45;0,5;0,55;0,6;0,65;0,7;0,75;0,8;0,85;0,9; 1,0;1,1;1,2;1,31,4;1,5;1,6;1,71,8;1,9;2,0;2,12,2;2,4;2,6;2,83,0.. Обороты: 7,1;10;14 ;17; 20;24;29;33; 40;48;57;67; 82;94;114;134 160;190;230;267;321;375; 530;750. Привод: 3-х кулачковый патрон. Мерительный инструмент штангенциркуль ШЦ - I - 125 - 0,05 ГОСТ 166 - 80. Принимаем для протяжной операции 010 горизонтально - протяжной станок 7Б510. Способ установки: в специальном приспособлении. Режущий инструмент: протяжка. Мерительный инструмент штангенциркуль ШЦ - I - 125 - 0,05 ГОСТ 166 - 80. Примем для зубофрезерной операции 020 зубофрезерный станок 5В312. Работа с охлаждением. Червячная модульная фреза из стали 45, m = 2мм, Du = 40 мм. Принимаем для шевинговальной операции 025 зубошевинговальный станок 5702В. Частота вращения шпинделя шевера: 50, 63, 80, 100, 125, 160, 200, 250, 315, 400 мин-1. Продольная подача: 18, 22,4, 28, 35,5, 45, 56, 71, 90, 118, 150, 190, 236, 300 мм/мин. Радиальная подача: 0,02…0,1 мм/ход стола.

.5 Расчет режимов резания

.5.1 Выбор режущего инструмента, его материала, геометрии и стойкости

Токарная обработка выполняется резцами с пластинками твердого сплава Т15К6 с главным углом в плане 45o и 90o.

.5.2 Определение режимов резания, составляющих усилия резания и необходимой мощности станка

Операция 005 - токарная

Выбираем токарно-винторезный станок модели 1А64. Установ А.

1.Подрезать торец Б с Æ110 мм. на t=3 мм.

По формуле (2.10) определяем скорость резания: 240; T=120 мин; m=0,2; х=0,2; у=0,3; t=3 мм; s=1,2мм/об Частота вращения шпинделя по формуле (2.11):

где v - скорость резания, d - диаметр обрабатываемой детали. Принимаем по паспорту станка 1А64 n= 230 мин-1 Тогда действительная скорость резания по формуле (2.10):

Усилия, действующие на резец определяем по формулам (2.15):

где F

z

, F

y

, F

x

- проекции силы резания на ось Z

(окружная составляющая), Y

(нормальная), X

(осевая), Н;

C

Fz

, C

Fy

, C

Fx

- коэффициенты силы резания (таблица 2.9) ;

t

- глубина резания, мм (при отрезке и фасонном точении - ширина лезвия резца); s

- подача, мм/об;

v

- скорость резания, м/мин;

x

i

, y

i

, n

i

- показатели степеней (таблицу 2.9) .

Крутящий момент при резании определяем по формуле (2.16):

M

к = F

z

D

/ 2000,

где D - обрабатываемый диаметр. Мощность резания определяем по формуле (2.17):

где n

- частота вращения шпинделя станка, об/мин. Основное время обработки определяем по формуле (2.21):

где l

- длина обработки в направлении подачи, мм;

l

вр

- величина перебега;

n

- частота вращения шпинделя станка (об/мин) или число двойных ходов в минуту для станков с прямолинейным главным движением;

s

- подача, мм/об.

Переход 2. Сверлить сквозное отверстие Æ 10 мм. По карте 1 находим подачу s=1,2 мм/об. По карте 6 находим скорость резания 20 м/мин. По паспорту станка принимаем частоту вращения n =750 мин-1. Уточняем скорость резания: Переход 3. Рассверлить отверстие Æ 10 мм. до Æ 21,5 мм. Уточняем скорость резания: Основное время определяется по формуле (2.21): Переход 4. Развернуть отверстие Æ 21,5 мм. до Æ 22Н7 мм. По карте 1 находим подачу s=0,8 мм/об. По карте 6 находим скорость резания 20 м/мин. Находим частоту вращения по формуле (2.11): По паспорту станка принимаем частоту вращения n =321 мин-1. Уточняем скорость резания: Основное время определяется по формуле (2.21): Переход 5. Рассверлить отверстие Æ 22Н7 мм. до Æ 36 мм. на длине L = 2 мм. По карте 1 находим подачу s=1,5 мм/об. По карте 6 находим скорость резания 20 м/мин. Находим частоту вращения по формуле (2.11): По паспорту станка принимаем частоту вращения n =190 мин-1. Уточняем скорость резания: Основное время определяется по формуле (2.21): Переход 6. Точить фаски 1,6×45◦ на диаметре 36 мм. Принимаем to = 0,3 мин. Операция 010 - Протяжная

1.Протянуть шпоночный паз по Æ 22Н7 мм. шириной 5js9 мм. в размер L = 25 мм.

По карте 3.19 находим скорость резания V=3,5 м/мин По карте 3.20 находим подачу на зуб Sz=0,1 мм/зуб.

Сила протягивания, кг определяется по формуле (3.100):

где F - сила резания на 1 мм режущей кромки кг/мм в зависимости от подачи на зуб и материала. åв - наибольшая суммарная длина режущей кромки всех одновременно работающих зубьев в мм.

Сила резания на зуб ориентировочно определяется по формуле (3.101):

F=1,8 +197∙Sz ,

F=1,8 +197∙0,1 =21,5кг/мм. (2.14) Наибольшая суммарная длина режущей кромки всех одновременно работающих зубьев åв определяется по формуле (3.103):

где z1 - наибольшее число одновременно работающих зубьев, bи - ширина протягиваемой поверхности, мм; bи = 5 мм.- число шлицев или шпонок; n = 1.С - число зубьев в секции (для непрогрессивных протяжек zc = 1)

Количество зубьев, работающих одновременно по формуле(3.103):

z1=L/h+1,

h- шаг зубьев протяжки, мм; L- длина нарезаемой поверхности, мм z1=26/10+1=2,6+1=3,6≈3. (2.15)

Тогда сила протягивания: Что меньше максимального усилия, развиваемого станком. Следовательно, станок подходит для выполнения данной работы. Основное время определяется по формуле (3.104):

где: lpx-длина рабочего хода протяжки

lpx=lП+lРЧ+lДОП;

lРЧ - длина рабочей части протяжки, lРЧ =250 мм;

lДОП - длина перебега, lДОП =30..50 мм;

k - коэффициент, определяемый по формуле:

где: Vpx - скорость рабочего хода протяжки, Vpx=3..3,5 м/мин;

Vox - скорость обратного хода протяжки, Vox=20 м/мин;

q - количество одновременно обрабатываемых деталей, q=8. k=1+3,5/20=1,18; (2.18) Длина рабочего хода: lpx=26+250+50=326 мм; (2.19)

Основное время: Операция 015 - Токарная

Переход 1

Подрезать торец Б Æ110 мм. на t = 3мм.

Изобретение относится к области металлургии, а именно к изготовлению шестерней для приводных поездных систем, используемых для передачи высокого крутящего момента. Шестерня изготовлена из стали, имеющей следующий химический состав, мас.%: С: 0,1-0,40; Si: 0,35-3,0; Mn: 0,1-3,0; Cr: менее 0,2; Мо:0,1 или менее; P: 0,03 или менее; S: 0,15 или менее; Al: 0,05 или менее; N: 0,03 или менее; Fe и неизбежные примеси остальное. Шестерню подвергают науглероживанию для формирования науглероженного слоя на поверхности при низкой концентрации кислорода, охлаждению при низкой скорости охлаждения и закаливанию путем нагрева высокой плотностью энергии для аустенизации зоны, лежащей над сердцевинной частью и зубчатыми частями без аустенизации сердцевинной части, и быстрого охлаждения шестерни из такого состояния. Части поверхностного слоя зубчатых частей и зубчатая корневая часть являются частями с науглероженным слоем, остальная часть зубчатых частей и часть дисковой части, лежащая ниже науглероженного слоя, является частями с закаленным слоем, а зона дисковой части, лежащая глубже закаленного слоя, является зоной с незакаленным слоем. Получаемые шестерни имеют высокую твердость поверхностных и глубинных слоев без ее неоднородности, а также высокую точность формы. 2 н. и 12 з.п.ф-лы., 11 ил., 4 табл., 1 пр.

Область техники

Настоящее изобретение относится к шестерне, такой как дифференциальная кольцевая шестерня в двигательной приводной поездной системе, которая используется для передачи такого высокого крутящего момента, как при получении напряжения не только в части поверхностного слоя, но также и в сердцевинной части, и к способу изготовления шестерни. Более подробно настоящее изобретение относится к шестерне, которая выполнена из стали в качестве сырьевого материала и упрочняется таким способом, как науглероживание и закаливание, и к способу изготовления такой шестерни.

Уровень техники

Стальной элемент, такой как шестерня, часто обрабатывается обработкой науглероживания и закаливания, служащей обработкой для увеличения твердости поверхности при сохранении ударной вязкости стального элемента. Далее стальной элемент, подвергнутый науглероживанию, будет соответственно называться науглероженным стальным элементом. Обработка науглероживания и закаливания представляет собой обработку для увеличения твердости поверхности стального элемента при обеспечении ударной вязкости сердцевинной части стального элемента закаливанием стального элемента после применения к стальному элементу обработки науглероживания с увеличением поверхностной концентрации углерода стального элемента в состоянии, в котором стальной элемент нагревается при температуре аустенизации или выше. Различные способы были предложены прежде в качестве способов получения стального элемента при применении обработки науглероживания и закалки. Например, в Патентном Документе 1 стальной сырьевой материал, содержащий Cr и Мо, подвергается обработке такими способами, как науглероживание, медленное охлаждение и закаливание при высокочастотном нагревании.

Патентные документы

Патентный Документ 1: WO 2006/118242

Проблемы, решаемые изобретением

В случае стального сырьевого материала с высоким содержанием (например, 0,2 мас.% или более) Cr, как рассмотрено в прототипе, карбид Cr образуется в перлитной структуре и ферритной структуре в науглероженном слое, когда стальной сырьевой материал медленно охлаждается после науглероживания. Затем карбид Cr растворяется в матрице при осуществлении высокочастотного нагревания при относительно высокой температуре (например, при 950°C или выше) после медленного охлаждения. Следовательно, аустенитное превращение имеет место равномерно в процессе высокочастотного нагревания, и, таким образом, получается однородная закаленная структура. Как результат также получается однородная твердость. С другой стороны, если высокочастотное нагревание осуществляется при относительно низкой температуре (например, ниже 950°C) после медленного охлаждения, карбид Cr почти не растворяется в матрице. Соответственно, аустенитное превращение имеет место неравномерно, заставляя закаленную структуру также быть неоднородной. Указанное явление служит в качестве показателя наличия неоднородности твердости.

По той же причине высокое содержание (например, 0,1 мас.% или более) Мо также служит в качестве показателя наличия неоднородности твердости, хотя не в той же степени, как в случае Cr. Это благодаря тому, что Мо также образует карбид в процессе медленного охлаждения после науглероживания. Другими словами, для того, чтобы получить однородную закаленную структуру в случае стального сырьевого материала с высоким содержанием Cr или Мо, высокочастотное нагревание после медленного охлаждения необходимо осуществлять при относительно высокой температуре.

Здесь, когда стальной сырьевой материал используется для шестерни, требуется, чтобы ее часть поверхностного слоя имела высокую твердость, тогда как требуется, чтобы ее часть внутреннего слоя имела высокую ударную вязкость в большей степени, чем твердость. Кроме того, требуется высокая точность формы. Для того, чтобы получить как высокую твердость части поверхностного слоя, так и высокую ударную вязкость части внутреннего слоя, необходимо осуществлять закаливание при нагревании только части поверхностного слоя шестерни профильным образом при применении индукционной закалки. Для того, чтобы достигнуть этого, индукционную закалку необходимо осуществлять с высоким выходом в короткое время. При подавлении времени нагревания, которое должно быть коротким, теплопередача к части внутреннего слоя подавляется с тем, чтобы достигнуть нагревания профильным образом. Поскольку выход нагревания делается высоким на соответствующее количество, часть поверхностного слоя нагревается до относительно высокой температуры. В частности, часть головки зуба может почти плавиться.

При использовании способа нагревания, как описано выше, можно получить однородную закаленную структуру в части поверхностного слоя, включая головку зуба, поскольку карбид Cr и карбид Мо растворяются в матрице, как описано выше. Необходимо отметить, что, хотя часть внутреннего слоя части головки зуба является слегка ниже по температуре (например, приблизительно при 950°C), чем часть головки зуба, температура не является достаточно низкой, чтобы получать неоднородность твердости. Это происходит благодаря тому, что само высокочастотное нагревание осуществляется с высоким выходом.

Некоторые шестерни используются в двигательной приводной поездной системе, в частности, для дифференциальных кольцевых шестерен, для передачи очень высокого крутящего момента. В таком случае напряжение прикладывается не только к части поверхностного слоя шестерни, но также к внутренней части шестерни. Поэтому требуется твердость не только части поверхностного слоя шестерни, но также части глубокого слоя, лежащей глубже части поверхностного слоя. Соответственно, необходимо увеличивать температуру не только части поверхностного слоя, но также части глубокого слоя, в частности, внутри зубчатой части до или выше температуры аустенитного превращения в процессе обработки закаливания. Однако, увеличение температуры всей шестерни до или выше температуры аустенитного превращения является неподходящим. Причина этого состоит в том, что, если вся шестерня превращается в аустенит, точность формы ухудшается благодаря объемному расширению, связанному с мартенситным превращением в процессе быстрого охлаждения после аустенитного превращения. Это вызывает такие проблемы, как появление шума при использовании шестерни.

Поэтому часть в до некоторой степени толстом интервале, включающем поверхностный слой и часть глубокого слоя ниже, увеличивается по температуре до или выше температуры аустенитного превращения без увеличения температуры части внутреннего слоя шестерни до или выше температуры аустенитного превращения. В данном случае активно используется теплопередача от поверхностного слоя к части глубокого слоя. Поэтому в противоположность вышесказанному время нагревания должно быть в некоторой степени длительным, и выход нагревания в результате уменьшается на соответствующую величину. Как результат часть головки зуба предотвращается от перегрева, с получением в результате нагревания с относительно хорошим распределением температуры.

Однако, в данном случае имеют место следующие две проблемы. Во-первых, аустенитное превращение происходит при относительно низкой температуре в процессе обработки закаливания. Следовательно, если содержание Cr или Мо является высоким, часть карбида Cr или карбида Мо может оставаться нерастворенной в матрице даже при нагревании в процессе обработки закаливания. Указанный остаточный карбид вызывает потерю твердости или неоднородность твердости.

Во-вторых, имеется проблема в месте, лежащем немного глубже, чем часть поверхностного слоя. В случае высокочастотного нагревания температура в глубоком месте является ниже, чем в части поверхностного слоя. Поэтому даже в интервале науглероженного слоя проблема остаточного карбида более вероятно имеется в месте, более глубоком, чем в части поверхностного слоя. В таком месте неоднородность твердости имеет место более вероятно, чем в части поверхностного слоя.

Ввиду проблем, описанных выше, целью настоящего изобретения является создание шестерни, которая не имеет неоднородности твердости, хотя имеет высокую твердость в части поверхностного слоя и в части глубокого слоя ее, а также высокую точность формы, и создание способа получения шестерни.

Средства решения проблем

Для решения указанных проблем аспектом настоящего изобретения является использование стального сырьевого материала для шестерни, имеющего следующий химический состав:

Кроме того, шестерня согласно настоящему изобретению имеет дисковую часть и множество зубчатых частей, которые формованы по окружности дискретным образом на дисковой части. После формования шестерни шестерня подвергается обработке науглероживания и затем обработке закаливания при нагревании энергией высокой плотности. Стальной сырьевой материал шестерни имеет химический состав, указанный выше. Часть поверхностного слоя каждой из зубчатых частей и часть поверхностного слоя зубчатой корневой части, т.е. части, выполненной между зубчатыми частями на дисковой части, при обработке науглероживания имеют более высокую С-концентрацию, чем С-концентрация стального сырьевого материала, и выполняются, чтобы быть первым закаленным слоем, который имеет мартенситную структуру. Зона, охватывающая часть каждой из зубчатых частей, отличную от части, служащей в качестве первого закаленного слоя, часть дисковой части, лежащую ниже первого закаленного слоя зубчатой корневой части, и часть дисковой части, лежащую ниже зубчатых частей, выполняется, чтобы иметь такую же С-концентрацию, как С-концентрация стального сырьевого материала, и выполняется, чтобы быть вторым закаленным слоем, который имеет мартенситную структуру. Зона дисковой части, лежащая глубже, чем второй закаленный слой, выполняется, чтобы иметь такую же С-концентрацию, как С-концентрация стального сырьевого материала, и выполняется, чтобы быть незакаленным слоем, который не имеет мартенситную структуру.

Другим аспектом настоящего изобретения является создание способа изготовления шестерни, которая имеет дисковую часть и множество зубчатых частей, которые формованы по окружности дискретным образом на дисковой части. В способе изготовления шестерни используется стальной сырьевой материал, имеющий химический состав, указанный выше. Способ изготовления шестерни включает: науглероживание с формованием науглероженного слоя на поверхности шестерни, формованной из стального сырьевого материала, причем науглероженный слой образуется при нагревании шестерни до или свыше температуры аустенизации стального сырьевого материала в науглероживающей атмосфере более низкой концентрации кислорода, чем концентрация кислорода атмосферы; охлаждение шестерни после науглероживания при более низкой скорости охлаждения, чем скорость охлаждения, при которой стальной сырьевой материал превращается в мартенсит, до или ниже температуры, при которой структурное превращение завершается; и закаливание с нагреванием шестерни после охлаждения нагреванием энергией высокой плотности с тем, чтобы увеличить температуру зоны, лежащей мельче, чем сердцевинная часть дисковой части и зубчатых частей, до или выше температуры аустенизации стального сырьевого материала без увеличения температуры сердцевинной части дисковой части до или выше температуры аустенизации стального сырьевого материала, и охлаждения шестерни указанного состояния при или выше скорости охлаждения, при которой стальной сырьевой материал превращается в мартенсит, с тем, чтобы образовать мартенситную структуру в зоне, лежащей над сердцевинной частью дисковой части, и в зубчатых частях.

Эффекты изобретения

Как описано выше, настоящее изобретение относится к шестерне науглероженного стального элемента и к способу получения шестерни посредством науглероживания, проводимого при пониженном давлении, охлаждения с осуществлением медленного охлаждения в особых условиях, описанных выше, и закаливания, использующего нагревание энергией высокой плотности. В настоящем изобретении химический состав в указанном выше интервале используется в качестве оптимального химического состава для получения шестерни указанным способом получения. Моменты, которые должны быть отмечены в определенном выше химическом составе, заключаются в том, что содержание Cr и Мо ограничено уровнями содержания в качестве примесей или, если вводятся, ограничивается до менее 0,2 мас.% и 0,1 мас.% или менее, соответственно.

Хром (Cr) при введении при концентрации менее 0,2 мас.% является эффективным элементом для улучшения закаливаемости и увеличения стойкости к размягчению при отпуске. С другой стороны, если Cr вводится при концентрации 0,2 мас.% или более, карбид Cr образуется в перлитной структуре и ферритной структуре в науглероженном слое в процессе медленного охлаждения после обработки науглероживания. Карбид Cr, если он не растворен в матрице в процессе последующего способа закаливания, дает неоднородную закаленную структуру, вызывая поэтому появление неоднородности твердости. Однако, если нагревание осуществляется в очень короткое время при использовании энергии высокой плотности, как в настоящем изобретении, трудно растворить карбид Cr в твердом состоянии в матрице.

Поэтому в настоящем изобретении, как описано выше, Cr активно обрабатывается в качестве необязательного компонента, и содержание Cr, если содержится, ограничивается до концентрации менее 0,2 мас.%. В результате предотвращается образование карбида Cr в процессе медленного охлаждения, описанного выше. Соответственно, даже если средство нагревания в способе закаливания осуществляет нагревание при использовании энергии высокой плотности, карбида Cr, если он вообще присутствует перед нагреванием, может быть растворен в матрице в твердом состоянии надежным образом, таким образом, делая возможным снизить структурную неоднородность. Кроме того, стоимость исходного материала может быть снижена при снижении добавочного количества дорогостоящего Cr.

Мо является эффективным элементом для улучшения закаливаемости и увеличения стойкости к размягчению при отпуске. Однако, в настоящем изобретении поскольку требуемая закаливаемость обеспечивается введением соответствующих количеств Si и Mn (особенно, Si), однородная мартенситная структура может быть получена без опоры на эффект улучшения закаливаемости с помощью Мо. Соответственно, как описано выше, при ограничении средства нагревания в способе закаливания нагреванием при использовании энергии высокой плотности стоимость исходного материала может быть снижена, обеспечивая улучшение производительности обработки науглероживания. Если содержание Мо является большим, образуется карбид Мо. Карбид Мо может дополнительно увеличить структурную неоднородность в сочетании со структурной неоднородностью, вызванной Cr. Поэтому аддитивная концентрация Мо ограничивается до 0,1 мас.% или менее с тем, чтобы получить эффект снижения структурной неоднородности.

В шестерне настоящего изобретения следующие эффекты получаются при стальном исходном материале и способе получения, описанном выше. Прежде всего может быть установлено, что окисление границы раздела зерен подавляется при осуществлении науглероживания в науглероживающей атмосфере более низкой концентрации кислорода, чем в атмосфере. Кроме того, эффект закаливания проявляется не только на поверхностном слое (первый закаленный слой), но также в части ниже (второй закаленный слой). Как результат получают шестерню со всеми зубчатыми частями, имеющими высокую прочность. Кроме того, при осуществлении самого нагревания при закаливании в относительно длительное время при относительно низкой температуре с тем, чтобы получить, чтобы более глубокая зона, чем второй закаленный слой, была незакаленным слоем, искривление подавляется, а сопротивление усталости улучшается.

Поэтому у шестерни, полученной согласно настоящему изобретению, снижается неоднородность твердости при снижении структурной неоднородности и обеспечивается превосходная характеристика стоимости.

Краткое описание чертежей

Фиг.1 - вид в перспективе, показывающий общую форму шестерни согласно варианту;

Фиг.2 - увеличенный вид части шестерни с фиг.1;

Фиг.3 - поперечное сечение, показывающее распределение напряжений, когда шестерня согласно варианту находится в использовании;

Фиг.4 - поперечное сечение, показывающее распределение науглероженного слоя и закаленного слоя в шестерне согласно варианту;

Фиг.5 - пояснительная диаграмма, показывающая структуру термообрабатывающего оборудования, используемого в примере;

Фиг.6 - термограмма обработки науглероживания при пониженном давлении и обработки медленного охлаждения при пониженном давлении;

Фиг.7 - термограмма закаливания;

Фиг.8 - график нарастания температуры в процессе периода нарастания температуры закаливания;

Фиг.9 - другой пример термограммы способа закаливания;

Фиг.10 - график, показывающий зависимость между твердостью и глубиной после закаливания;

Фиг.11 - другой пример шестерни, в которой может быть применено настоящее изобретение;

Наилучшие способы осуществления изобретения

Прежде всего делается описание причин ограничения химического состава стального сырьевого материала, используемого в настоящем изобретении. Далее «мас.%» в составе будет представлен просто как «%».

С: 0,1-0,40%

С представляет собой элемент, который вводят для обеспечения прочности, особенно, прочности в части глубокого слоя стального сырьевого материала. Поэтому в настоящем изобретении собственная прочность обеспечивается установлением нижнего предела концентрации введения С 0,1%. Однако, если аддитивная концентрация С превышает 0,40%, имеют место следующие два недостатка. Один состоит в том, что ударная вязкость снижается, хотя твердость увеличивается. Другой состоит в том, что обрабатываемость на станках стального сырьевого материала ухудшается. Поэтому верхний предел концентрации введения С был определен равным 0,4%. Более предпочтительный интервал концентрации введения составляет 0,15-0,3%.

Si: 0,35-3,0%

Si является эффективным элементом не только для раскисления в сталелитейном способе, но также для обеспечения прочности и закаливаемости, необходимой для стального сырьевого материала, а также для улучшения стойкости к размягчению при отпуске. Настоящее изобретение характеризуется способностью значительного снижения Cr и Мо, которые являются дорогостоящими. Однако, в случае, когда части должны быть стойкими к размягчению при отпуске, такими, как шестерня, требующая стойкости к точечному выкрашиванию, может быть неблагоприятным снижение содержания Cr и Мо до меньшего, чем в Cr-Мо-стали, которая является традиционным типом стали. Поэтому для того, чтобы получить требуемую стойкость к размягчению при отпуске, даже когда содержание Cr и Мо снижается, было установлено, что Si должен содержаться при концентрации 0,35% или более. Однако, поскольку указанный эффект, полученный при содержании Si, насыщается при содержании приблизительно 3,0%, положительное преимущество не получается при большем содержании Si. Кроме того, избыточное содержание Si более 3,0% ухудшает обрабатываемость на станках исходного материала при увеличении его твердости. Поэтому содержание Si должно быть в интервале 0,35-3,0%. Более предпочтительный интервал составляет от более 0,45% до 1,5%.

Кроме того, если стальной сырьевой материал, вводимый с большим количеством Si, используется в случае использования окислительной газообразной атмосферы в обработке газового науглероживания, имеет место окисление границы раздела зерен, и аномальный науглероженный слой получается в поверхностном слое в процессе науглероживания. Это поскольку Si аналогично образует оксид. Соответственно, прочность науглероженного слоя снижается, приводя к снижению сопротивления усталости при изгибе и сопротивления усталости при контактном сжатии. С другой стороны, настоящее изобретение использует способ, в котором обработка науглероживания осуществляется в науглероживающей атмосфере, в которой концентрация кислорода снижается при снижении давления. Как результат проблема окисления границы раздела зерен исключается, как будет описано далее. Поэтому может использоваться стальной сырьевой материал с активно увеличивающимся содержанием Si.

Mn: 0,1-3,0%

Mn является эффективным элементом не только для раскисления в сталелитейном способе, но также для улучшения закаливаемости. Однако, когда содержание Mn является менее 0,1%, его эффект является недостаточным. С другой стороны, поскольку эффект, полученный при содержании Mn, насыщается при содержании приблизительно 3,0%, положительное преимущество не получается при большем содержании Mn. Кроме того, избыточное содержание Mn более 3,0% ухудшает обрабатываемость на станках исходного материала при увеличении его твердости. Поэтому содержание Mn должно быть в интервале от 0,5 до 1,5%.

Р: 0,03% или менее

P имеет эффект снижения ударной вязкости при сегрегировании на границах раздела зерен в стали. Поэтому содержание Р необходимо снизить как можно больше и необходимо ограничить до 0,03% или менее, хотя едва ли возможно до нуля.

S: 0,15% или менее

S образует MnS в стали и поэтому является элементом, вводимым с целью улучшения обрабатываемости на станках исходного материала при MnS. Однако, поскольку эффект, полученный при содержании S, насыщается при содержании приблизительно 0,15%, положительное преимущество не получается при большем содержании S. Кроме того, избыточное содержание S более 0,15% приводит к хрупкости на границе раздела зерен при вызывании сегрегации на границе раздела зерен. Поэтому содержание S должно быть 0,15 или менее. Следует отметить, что эффект улучшения обрабатываемости на станках является незначительным, если количество S составляет менее 0,001%. Поэтому нижний предел, если определяется, должен быть установлен при 0,001% или более. Более предпочтительным интервалом является интервал 0,005-0,06%.

Al: 0,05% или менее

Al осаждается и диспергируется как нитрид в стали. Такое поведение делает Al эффективным элементом для предотвращения укрупнения аустенитной структуры в процессе обработки науглероживания. Однако, избыточное содержание Al более 0,05% укрупняет осадок, охрупчивая поэтому сталь. Поэтому верхний предел устанавливается при 0,05%. Необходимо отметить, что перекристаллизация имеет место в части, к которой применяется обработка закаливания энергией высокой плотности, так что укрупненная аустенитная структура делается мелкой. Поэтому является несущественным для содержания Al, если высокая прочность требуется только в части, к которой применяется обработка закаливания энергией высокой плотности, но не требуется в зонах, не нагреваемых энергией высокой плотности. Однако, если прочность также требуется в зонах, не нагреваемых энергией высокой плотности, Al должен содержаться. В таком случае эффект предотвращения укрупнения аустенитной структуры является недостаточным, когда количество Al составляет менее 0,005%. Поэтому нижний предел, если определяется, устанавливается при 0,005% или более. Более предпочтительным интервалом является интервал 0,02-0,04%.

N: 0,03% или менее

N имеет эффект образования различных нитридов с тем, чтобы предотвратить укрупнение аустенитной структуры в процессе обработки науглероживания и в процессе обработки закаливания энергией высокой плотности. Однако, избыточное содержание N более 0,03% значительно ухудшает ковкость. Поэтому верхний предел устанавливается при 0,03%. Необходимо отметить, что по такой же причине, как причина, описанная в абзаце, рассматривающем Al, необходимо содержать N, только когда высокая прочность также требуется в зонах, не нагреваемых энергией высокой плотности. В таком случае эффект предотвращения укрупнения аустенитной структуры является недостаточным, когда количество N составляет менее 0,003%. Поэтому нижний предел, если он определяется, необходимо устанавливать при 0,003% или более. Более предпочтительный интервал составляет от 0,005% до 0,02%.

Cr: менее 0,2%

Cr при введении в концентрации менее 0,2% является эффективным элементом для улучшения закаливаемости и стойкости к размягчению при отпуске. Однако, если аддитивная концентрация Cr составляет 0,2% или более, карбид Cr образуется в перлитной структуре и в ферритной структуре в науглероженном слое в процессе медленного охлаждения после обработки науглероживания. Указанное явление значительно имеет место, в частности, когда материал имеет гипоэвтектоидный состав с концентрацией С от 0,5% до менее 0,8% в процессе науглероживания. Карбид Cr растворяется в матрице при осуществлении нагревания энергией высокой плотности (например, при 950°C или выше) после медленного охлаждения. Следовательно, аустенитное превращение имеет место однородно в процессе высокочастотного нагревания, и, таким образом, получается однородная закаленная структура. В результате также получается однородная твердость. С другой стороны, если нагревание энергией высокой плотности осуществляется при относительно низкой температуре (например, ниже 950°C) после медленного охлаждения, карбид Cr трудно растворяется в матрице. Следовательно, аустенитное превращение имеет место неоднородно, заставляя закаленную структуру быть также неоднородной. Указанное явление служит фактором наличия неоднородности твердости. Поэтому, когда концентрация С в процессе науглероживания находится в интервале от 0,5% до менее 0,8%, предпочтительно снижать количество Cr до минимально необходимого значения для того, чтобы подавлять образование самого карбида Cr.

Кроме того, при ограничении количества Cr до минимально необходимого значения карбид Cr легко растворяется в матрице, когда желаемая часть нагревается энергией высокой плотности в аустенитной зоне в процессе закаливания. Поэтому потребляемая энергия в процессе нагревания энергией высокой плотности (интегрированное значение температуры нагревания в течение периода, в котором температура находится в точке превращения или выше) может быть снижена. В результате в процессе закаливания может быть получена экономия энергии и снижение стоимости.

Известно, что образование карбида Cr может быть подавлено в значительной степени при достижении химического состава, который удовлетворяет условию

++->0,5,

даже если содержание Cr составляет 0,2% или более. Однако, выполнение указанного условия является недостаточным для подавления неоднородности твердости. Более предпочтительный интервал содержания Cr составляет 0,1% или менее. Должно быть отмечено, что снижение содержания Cr служит фактором снижения закаливаемости и стойкости к размягчению при отпуске. Однако, в настоящем изобретении, как описано выше, закаливаемость и стойкость к размягчению при отпуске обеспечиваются содержанием соответствующих количеств Si и Mn.

Мо: 0,1% или менее

Целью настоящего изобретения является снижение содержания Мо, который является относительно дорогостоящим металлом среди минимальных металлов. Однако, Мо может вводиться, если вводимое количество является чрезвычайно малым. Мо является эффективным элементом для улучшения закаливаемости и стойкости к размягчению при отпуске. Однако, содержание большого количества Мо не только увеличивает стоимость, но также служит фактором появления неоднородности твердости по той же причине, как в случае Cr, хотя не так значительно, как в случае Cr. Это потому, что Мо также образует карбид в процессе медленного охлаждения после науглероживания. Поэтому верхний предел необходимо устанавливать при 0,1%. Если закаливаемость и стойкость к размягчению при отпуске, которые требуются, могут быть обеспечены другими элементами, предпочтительно, избегать введения Мо. В таком случае целесообразно устанавливать верхний предел менее 0,01%, что представляет собой условие, что Мо вводится неактивно. Должно быть отмечено, что снижение содержания Мо также служит фактором снижения закаливаемости и стойкости к размягчению при отпуске таким же образом, как в случае Cr. Однако, в настоящем изобретении, как описано выше, указанная проблема решается содержанием Si и Mn.

Стальной сырьевой материал, используемый в настоящем изобретении, может дополнительно содержать 0,005-0,2% Ti и 0,0006-0,0005% В.

Ti: 0,005-0,2%

Ti представляет собой элемент, который легко сочетается с N. Поэтому Ti имеет эффект предотвращения В от образования BN, а поэтому от потери эффекта улучшения закаливаемости. Кроме того, Ti является эффективным элементом для предотвращения укрупнения аустенитной структуры в процессе обработки науглероживания и в процессе обработки индукционного закаливания, поскольку Ti осаждается и диспергируется как карбонитрид в стали. Однако, когда содержание Ti составляет менее 0,005%, его эффект является незначительным. С другой стороны, избыточное содержание Ti более 0,2% укрупняет осадок, в результате охрупчивая сталь. Поэтому верхний предел определяется равным 0,2%. Наиболее предпочтительный интервал содержания Ti составляет от 0,01% до 0,03%.

В: 0,0006-0,005%

В, будучи введенным, является эффективным элементом для обеспечения закаливания и упрочнения границ раздела зерен. Однако, когда содержание В составляет менее 0,0006%, его эффект является незначительным. С другой стороны, поскольку указанный эффект насыщается при содержании приблизительно 0,005%, положительное преимущество не получается при большем введении В. Поэтому предпочтительный интервал составляет от 0,0006% до 0,005%. Наиболее предпочтительный интервал составляет от 0,001% до 0,003%.

Стальной сырьевой материал, используемый в настоящем изобретении, может дополнительно содержать либо один, либо оба из 0,01-0,3% Nb и 0,01-0,2% V.

0,01-0,3% Nb и 0,01-0,2% V

Nb и V являются элементами, которые осаждаются и диспергируются как карбонитрид в стали. Поэтому Nb и V являются эффективными элементами для предотвращения укрупнения аустенитной структуры в процессе обработки науглероживания и в процессе обработки индукционного закаливания. Однако, когда содержание каждого из Nb и V составляет менее 0,01%, его эффект является незначительным. С другой стороны, слишком большое содержание укрупняет осадок, охрупчивая в результате сталь. Поэтому верхние пределы определяются равными 0,3% для Nb и 0,2% для V. Наиболее предпочтительно, целесообразно вводить Nb при содержании в интервале 0,01-0,02%, а V - при содержании в интервале 0,01-0,05%.

Стальной сырьевой материал, используемый в настоящем изобретении, может дополнительно содержать 0,1-3,0% Ni.

Ni: 0,1-3,0%

Ni является эффективным элементом для улучшения ударной вязкости. Однако, когда содержание Ni составляет менее 0,1%, его эффект является незначительным. С другой стороны, поскольку указанный эффект насыщается при содержании приблизительно 3,0%, положительное преимущество не получается при большем введении Ni. Кроме того, избыточное содержание Ni более 3,0% ухудшает обрабатываемость на станках исходного материала при увеличении его твердости. Поэтому содержание Ni должно быть в интервале 0,1-3,0%. Наиболее предпочтительный интервал составляет от 0,5% до 1,5%.

Как показано на фиг.1, шестерня 8 согласно настоящему варианту обеспечена зубчатыми частями 81 с равными интервалами на периферическом краю круглой дисковой части 82. Необходимо отметить, что, хотя дисковая часть 82, показанная на фиг.1, является в большей степени кольцеобразной, чем дискообразной, такая часть является также включенной в термин «диск». Как показано на фиг.2, каждая из зубчатых частей 81 имеет зубчатую боковую поверхность 811 и зубчатую верхнюю поверхность 812. Углообразная сторона между зубчатой боковой поверхностью 811 и зубчатой верхней поверхностью 812 называется угловой частью 813 головки зуба. Корневая зубчатая часть 815 лежит между зубчатой частью 81 и зубчатой частью 81.

Шестерня 8 настоящего варианта применяется, например, в различных шестернях двигательной приводной поездной системы. К шестерням двигательной приводной поездной системы предъявляются такие строгие требования, как низкая стоимость, высокая прочность и высокая точность размеров. Настоящее изобретение является очень эффективным в удовлетворении таких требований. Шестерни в автоматической трансмиссии и в дифференциальной шестерне являются примерами шестерен двигательной приводной поездной системы.

Когда шестерня 8 используется для таких применений, как описано выше, очень большое напряжение прикладывается к ее зубчатым частям. Указанное явление описано в соответствии с фиг.3. На фиг.3 показан результат моделирования распределения напряжения в поперечном сечении шестерни 8 при использовании. На фиг.3 показано состояние, в котором движущая сила прикладывается к зубчатой боковой поверхности 811 с правой стороны зубчатой части 81. На фиг.3 зоны 71 представляют собой зоны, к которым приложено наибольшее напряжение. Таким образом, напряжение становится меньше в зонах 72, 73 и 74, в указанном порядке.

Как показано на фиг.3, установлено, что имеются два места, на которых концентрируется напряжение, когда шестерня приводится в движение. Одно место находится на границе раздела между зубчатой боковой поверхностью 811 и зубчатой корневой частью 815. К этому месту прикладывается, главным образом, изгибающее напряжение. Другое место находится вблизи места на зубчатой боковой поверхности 811, причем место расположено, где расстояние от угловой части 813 головки зуба является немного меньше, чем расстояние от зубчатой корневой части 815. К этому месту прикладывается, главным образом, напряжение сдвига. В любом из указанных мест большое напряжение прикладывается не только вблизи поверхностного слоя шестерни 8, но также к значительно более глубокой части. Даже зоны 71 в отдельности являются глубже, чем глубина общего науглероженного слоя. Поэтому требуется, чтобы шестерня 8, используемая для таких применений, как описано выше, имела не только высокую твердость поверхности в зубчатой части 81, но также ударную вязкость внутри зубчатых частей 81.

Исходный материал шестерни 8 настоящего варианта представляет собой горячекатаный стальной продукт, имеющий химический состав в определенном выше интервале. Сырьевой материал используется в качестве исходного материала и грубо формуется горячей ковкой. Затем применяют отжиг, и, кроме того, зубчатые части 81 формуются обработкой резанием. Путем указанных обработок выполняется наружная форма шестерни 8. Однако, помимо указанных обработок к шестерне 8 настоящего варианта применяются следующие способы обработки.

1. Этап науглероживания

Данный этап представляет собой этап обработки для формования науглероженного слоя в части поверхностного слоя шестерни 8 нагреванием шестерни 8 в науглероживающей атмосфере.

2. Этап охлаждения

Данный этап представляет собой этап охлаждения шестерни 8 после способа науглероживания. Необходимо, чтобы указанное охлаждение осуществлялось, по меньшей мере, до окончания структурного превращения при падении температуры после осуществления науглероживания.

3. Этап закаливания

Данный этап представляет собой этап локального нагревания шестерни 8 после охлаждения в аустентиной зоне энергией высокой плотности и после нагревания быстрого охлаждения и закаливания шестерни 8.

Этап науглероживания, описанный в п.1 выше, будет пояснен дополнительно. Прежде всего, науглероживание осуществляется в науглероживающем газе под давлением, которое снижено ниже атмосферного давления; т.е., этап представляет собой этап науглероживания при сниженном давлении. При науглероживании при сниженном давлении можно осуществлять обработку науглероживания при относительно небольшом количестве науглероживающего газа при поддержании состояния сниженного давления внутри печи науглероживания при высокой температуре. Поэтому обработка науглероживания может осуществляться более эффективно, чем обычно возможно. Кроме того, нет необходимости осуществлять длительную термообработку, как требуется, когда используется традиционная крупногабаритная термообрабатывающая печь. Поэтому время обработки и энергопотребление могут быть снижены, и, кроме того, само оборудование науглероживания и закаливания может быть снижено в габаритах.

Когда применяется этап науглероживания при сниженном давлении, настоящее изобретение эффективно осуществляет эффект обработки Cr в качестве необязательного компонента, который вводится неактивно, и ограничения верхнего предельного значения Cr. Другими словами, поскольку обычное газовое науглероживание осуществляется через равновесную реакцию, условия могут быть установлены расчетом углеродного потенциала заранее. Однако, поскольку обработка науглероживания при сниженном давлении представляет собой неравновесную реакцию, трудно установить условия таким расчетом. Кроме того, когда стальной элемент, такой как шестерня, имеющая выступающие и углубленные части, обрабатывается обработкой науглероживания при сниженном давлении, скорость диффузии углерода, который инфильтруется, различается в зависимости от части. В результате полученная концентрация углерода поверхности варьируется в зависимости от части. Другими словами имеет место неоднородность науглероживания. В результате в некоторых случаях желаемый эффект модификации не получают в части, где была сделана модификация поверхности науглероживанием.

Если содержание Cr в стальном сырьевом материале является большим, вышеописанное образование карбида Cr может развиваться значительно в случае, в котором, как описано выше, имеет место большее варьирование степени науглероживания, чем в случае обычного газового науглероживания. В настоящем изобретении, поскольку содержание Cr подавляется, чтобы быть небольшим, подавляется образование карбида Cr, как описано выше. В этом отношении эффект ограничения Cr является особенно эффективным, поскольку используется способ науглероживания при сниженном давлении.

Поскольку используется науглероживание при сниженном давлении, давление науглероживающей атмосферы в процессе науглероживания является ниже атмосферного давления. Соответственно, концентрация кислорода в окружающей атмосфере может быть подавлена, чтобы быть низкой. В результате может быть предотвращено окисление границы раздела зерен в науглероженном слое. Необходимо отметить, что используется также способ подавления количества кислорода в окружающей атмосфере, чтобы быть низкой, заполнением газообразного азота или инертного газа без снижения давления. Окисление границы раздела зерен в науглероженном слое также может быть предотвращено таким способом.

Необходимо отметить, что науглероживание обычно относится к обработке, в которой углеводородсодержащий газ (науглероживающий газ, такой как метан, пропан, этилен или ацетилен) вводится непосредственно в печь, и затем обрабатываемый стальной материал (здесь шестерня 8) помещается в печную атмосферу и нагревается с тем, чтобы инфильтровать углерод в поверхностный слой обрабатываемого стального материала, с образованием в результате науглероженного слоя. При указанной обработке науглероживания сначала в процессе периода диффузии молекулы науглероживающего газа контактируют с поверхностью стали и разлагаются с получением активного углерода. Активный углерод подается к поверхности стали с образованием карбида. В результате углерод накапливается на поверхности стали.

В процессе последующего периода диффузии карбид разлагается, и накопленный углерод растворяется в матрице. В результате углерод диффундирует внутрь с образованием науглероженного слоя. Путь инфильтрации углерода не ограничивается путем через карбид, но имеется также путь, по которому активный углерод непосредственно растворяется в матрице.

Окружающее давление в ходе способа науглероживания при сниженном давлении находится, предпочтительно, в интервале 1-100 гПа. Если окружающее давление в ходе способа науглероживания при сниженном давлении снижается до менее 1 гПа, дорогостоящее оборудование требуется для создания и поддержания соответствующей степени вакуума. С другой стороны, если окружающее давление является высоким давлением, превышающим 100 гПа, в процессе науглероживания получается сажа. В результате может иметься проблема, в которой имеет место неоднородность науглероживания. В качестве науглероживающего газа может быть применен углеводородсодержащий газ, такой как ацетилен, пропан, бутан, метан, этилен или этан.

Предпочтительно осуществлять науглероживание в условиях, в которых концентрация углерода поверхности стального материала после периода диффузии составляет 0,85% или менее. Таким образом, количество углерода в науглероженном слое делается равным или ниже, чем в эвтектоидной стали. Поэтому при аустенитном превращении при нагревании в процессе последующего закаливания и затем при осуществлении быстрого охлаждения мартенситная структура может быть образована без осаждения цементита.

Шестерня настоящего изобретения имеет первую часть и вторую часть с различными скоростями диффузии углерода, инфильтрованного в процессе науглероживания, благодаря их формам. Скорость диффузии инфильтрованного углерода является более низкой во второй части (часть трудной диффузии углерода), чем в первой части (часть легкой диффузии углерода). Предпочтительно осуществлять науглероживание в условиях, в которых концентрация углерода поверхности первой части составляет 0,65%±0,1%. Здесь на фиг.3 зубчатая боковая поверхность 811, зубчатая корневая часть 815 и зубчатая верхняя поверхность 812 (не включающая угловую часть 813 головки зуба) соответствуют первой части, тогда как угловая часть 813 головки зуба соответствует второй части.

Как определено здесь, обработка науглероживания при сниженном давлении представляет собой неравновесную реакцию. Поэтому когда стальной элемент, такой как шестерня 8, имеющая выступающие и углубленные части, обрабатывается обработкой науглероживания при сниженном давлении, скорость диффузии углерода, который инфильтруется, различается в зависимости от части. Соответственно, было установлено, что полученная концентрация углерода поверхности варьируется в зависимости от части, и что в некоторых случаях желаемый эффект модификации не получается в части, в которой была сделана модификация поверхности обработкой науглероживания.

Следует отметить, что поскольку обработка науглероживания при сниженном давлении представляет собой неравновесную реакцию, полученная концентрация углерода различается между концентрацией непосредственно после периода науглероживания для выполнения науглероживания и концентрацией после периода диффузии для осуществления диффузии инфильтрованного углерода внутрь. Концентрация углерода науглероженного слоя, описанного выше, представляется при использовании значений, полученных после периода диффузии без исключения. Соответственно, все концентрации углерода науглероженного слоя в настоящем описании представляют значения концентрации углерода, полученные не непосредственно после периода науглероживания, но после периода диффузии (то же самое применимо далее).

Ввиду такой ситуации было установлено, что оптимальные условия для случая, при котором науглероживание при сниженном давлении применяется к шестерне 8, которая имеет благодаря своей форме первую часть (часть легкой диффузии углерода) и вторую часть (часть трудной диффузии углерода), являются условиями, в которых концентрация углерода поверхности первой части находится в интервале 0,65%±0,1%, как описано выше.

При осуществлении обработки науглероживания при сниженном давлении в условиях, как описано выше, авторами настоящего изобретения было установлено первоначально как результат многих экспериментов, что полученная концентрация углерода поверхности второй части, т.е. части, в которой скорость диффузии является ниже, чем в первой части, и концентрация углерода поверхности после науглероживания является выше, чем в первой части, в шестерне 8 может быть подавлена в интервале менее 0,85%.

В результате можно ограничить концентрацию углерода в интервале 0,60-0,85% почти всей поверхности части, на которой выполнена модификация поверхности обработкой науглероживания шестерни 8. При ограничении поверхностной концентрации углерода в указанном интервале и затем при дополнительном применении специального закаливания, при котором шестерня 8 быстро охлаждается после нагревания с использованием энергии высокой частоты, эффект закаливания получается достаточно даже в части (первая часть), в которой поверхностная концентрация углерода близка к нижнему пределу, и затруднения, вызванные избыточным углеродом, могут быть подавлены в части (вторая часть), в которой поверхностная концентрация углерода близка к верхнему пределу. Таким образом, после закаливания получается превосходная модифицированная поверхность.

При осуществлении обработки науглероживания при сниженном давлении в условиях науглероживания, описанных выше, необходимо регулировать такие условия, как температура, тип науглероживающего газа, давление и время обработки в способе обработки науглероживания при сниженном давлении так, чтобы концентрация углерода поверхности первой части находилась в вышеуказанном конкретном интервале. Для этой цели желательно найти подходящие условия при проведении множества предварительных экспериментов с указанными различно измененными условиями и затем осуществлять обработку науглероживания при сниженном давлении в условиях, установленных таким образом. Следует отметить, что, если каждая шестерня 8, служащая куском обрабатываемого материала, имеет равную форму, число предварительных экспериментов может быть снижено при накоплении данных. При определении первой части и второй части в шестерне 8 можно сделать оценку фактического измерения концентраций углерода во множестве мест в предварительных экспериментах. Определение может быть сделано при наблюдении формы, поскольку оценка может быть сделана относительно легко на основе формы.

С помощью способа науглероживания, как описано выше, формуется науглероженный слой 91, показанный на поперечном сечении фиг.4, в котором концентрация углерода является выше, чем концентрация углерода стали. Другими словами, углерод, подаваемый к поверхности стали, инфильтруется от поверхности во внутреннюю часть при диффузии, поэтому науглероженный слой 91 образуется в части поверхностного слоя. Концентрация углерода в науглероженном слое находится в интервале 0,60-0,85% на поверхности, как описано выше, и постепенно снижается внутрь до достижения концентрации углерода стального сырьевого материала. Науглероженный слой 91 образуется в поверхностном слое зубчатой части 81 и зубчатой корневой части 815. Толщина науглероженного слоя 91 составляет приблизительно 0,7-1,3 мм. Следует отметить, что фиг.4 выполнена таким образом, что закаленный слой 92 присутствует ниже науглероженного слоя 91. Однако, закаленный слой 92 образуется после осуществления закаливания, описанного далее. Поэтому закаленный слой 92 еще не был образован на указанной стадии.

Далее будет пояснен этап охлаждения, описанный в п.2. Охлаждение осуществляют в условиях медленного охлаждения. Более конкретно, шестерня 8 охлаждается, по меньшей мере, при более низкой скорости охлаждения, чем скорость охлаждения, при которой стальной материал шестерни 8 превращается в мартенсит, при или ниже температуры, при которой происходит структурное превращение. В результате может быть предотвращено появление искривления, связанного с мартенситным превращением. Соответственно, обработка науглероживания может быть выполнена с превосходной точностью формы.

Еще более конкретно, по меньшей мере, когда температура шестерни 8 находится при или выше точки превращения A1 стального сырьевого материала, предпочтительно, охлаждать шестерню 8 со скоростью охлаждения в интервале от 0,1°C/с до 3,0°C/с. Если скорость охлаждения превышает 3,0°C/с до того, как температура шестерни 8 падает ниже точки превращения A1, эффект подавления появления искривления в процессе охлаждения не может быть достаточно получен. С другой стороны, если скорость охлаждения в способе охлаждения становится ниже 0,1°C/с в период, в котором температура стального элемента находится при или выше точки превращения A1, время, необходимое для падения температуры ниже точки превращения A1, становится большим. Указанный результат означает, что углерод, который инфильтруется в науглероженный слой при науглероживании, диффундирует ко всему стальному материалу в течение указанного времени. Кроме того, поскольку температура в процессе охлаждения различается в зависимости от части шестерни 8, степень диффузии также варьируется в зависимости от части. В результате концентрация углерода варьируется в зависимости от части.

Также предпочтительно осуществлять охлаждение в охлаждающей атмосфере при давлении, сниженном ниже атмосферного давления. Другими словами, этап является, предпочтительно, этапом охлаждения при сниженном давлении. Указанным этапом появление искривления в процессе охлаждения может быть дополнительно подавлено. Причина этого состоит в том, что скорость теплообмена между стальным материалом и окружающей атмосферой может быть снижена. Благодаря теплообмену между стальным материалом и окружающей атмосферой окружающая температура различается между стороной вверх по потоку и стороной вниз по потоку воздушного потока в окружающей атмосфере, и окружающая температура в положении вниз по потоку является выше. Когда давление окружающей атмосферы является таким высоким, как атмосферное давление, указанное различие температуры является значительным, поскольку теплообмен является высоким. Соответственно, имеет место различие температур между частями шестерни 8 с получением в результате термического искривления.

С другой стороны, при использовании охлаждения при сниженном давлении получается по существу низкая скорость теплообмена. В результате температурное различие между стороной вверх по потоку и стороной вниз по потоку воздушного потока является небольшим с получением в результате развития относительно однородного охлаждения. Соответственно, термическое искривление подавляется. Даже в случае охлаждения в состоянии без воздушного потока термическое искривление является меньше при охлаждении при сниженном давлении, чем при охлаждении при атмосферном давлении. Это поскольку только небольшое различие в скорости охлаждения получается при застаивании охлаждающей атмосферы неравномерной температуры.

При таком эффекте охлаждения при сниженном давлении искривление в процессе охлаждения после науглероживания может быть подавлено. В результате можно переходить к следующему этапу, т.е. этапу закаливания, при сохранении высокой размерной точности. Указанный эффект получается в наивысшей степени при осуществлении охлаждения при сниженном давлении и охлаждении медленным образом. Кроме того, эффект позволяет шестерне 8 после закаливания иметь высокую точность формы с небольшим искривлением в сочетании с преимуществом, достигнутым при осуществлении последующего закаливания при нагревании энергией высокой плотности.

Если как науглероживание, так и охлаждение осуществляются при сниженном давлении, разность давления между обоими этапами является небольшой. Соответственно, в существующем оборудовании оба этапа могут осуществляться непрерывно при непосредственном соединении камеры науглероживания с камерой медленного охлаждения. Это значит, что между двумя камерами не должна предусматриваться дополнительная камера или подобное для регулирования давления. Другими словами, продукт после завершения обработки науглероживания при сниженном давлении может быть подвергнут обработке медленного охлаждения при сниженном давлении без выдержки в условиях атмосферного давления. Данная характеристика также вносит вклад в снижение искривления.

Окружающее давление при охлаждении, предпочтительно, устанавливается в интервале 100-650 гПа. Если давление в процессе охлаждения составляет выше 650 гПа, эффект снижения давления является недостаточным. С другой стороны, трудно снизить давление ниже 100 гПа с точки зрения структуры оборудования. Более предпочтительный интервал давления в процессе охлаждения составляет от 100 гПа до 300 гПа.

Далее будет пояснен этап закаливания, описанный в п.3 выше. На этапе закаливания важно частично нагревать желаемую часть шестерни 8 до или выше температуры аустенизации и в процессе последующего быстрого охлаждения с превращением, по меньшей мере, части науглероженного слоя в мартенсит. Поэтому необходимо осуществлять нагревание путем нагревания энергией высокой плотности. Кроме того, необходимо осуществлять быстрое охлаждение при или выше критической скорости охлаждения для мартенситного превращения. Примеры нагревания энергией высокой плотности включают в себя нагревание излучением пучка энергии высокой плотности, такого как пучок электронов или лазерный луч. Нагревание энергией высокой плотности также включает в себя высокочастотное нагревание в качестве примера иных способов, чем способы излучения пучка. Использование нагревания энергией высокой плотности сокращает время нагревания. В настоящем варианте в сочетании с использованием стали с низким содержанием Cr, которая может быть легко аустенизирована, нагревание энергией высокой плотности может закалить шестерню 8 надежным и достаточным образом.

Наиболее предпочтительным способом нагревания для нагревания энергией высокой плотности является высокочастотное нагревание. Высокочастотное нагревание может точно нагреть желаемую часть с индукционным нагреванием неконтактным образом, а также высокоэффективным образом. Известный способ может быть использован в качестве самого высокочастотного нагревания.

Быстрое охлаждение при закаливании предпочтительно осуществлять водяным охлаждением. Другими словами, поскольку нагревание перед быстрым охлаждением было осуществлено нагреванием энергией высокой плотности и никаким другим способом нагревания, таким как газовое нагревание, искривление закаливания едва ли имеет место, даже если водяное охлаждение с очень высокой скоростью охлаждения применяется после нагревания. Это поскольку нагревание энергией высокой плотности может точно нагреть шестерню 8 не полностью, а частично. Высокая степень эффекта закаливания получается при лучшем быстром охлаждении водяным охлаждением. Другими словами, достигается дополнительная высокая прочность закаленной части. Высокая степень эффекта закаливания обеспечивает требуемую прочность в некоторых случаях, даже если науглероживание упрощается, т.е. даже если время науглероживания сокращается, или, другими словами, даже если науглероженный слой делается тоньше. В данном случае время полной термообработки может быть дополнительно сокращено.

При нагревании шестерни 8 высокочастотным нагреванием предпочтительно обрабатывать шестерни 8 поодиночке. Кроме того, когда шестерня 8 охлаждается водой после нагревания, предпочтительно охлаждать шестерню 8 распылением охлаждающей воды на шестерню 8 с ее периферии при вращении шестерни 8. Это обеспечивает быстрое охлаждение шестерни 8 равномерным образом. В результате предотвращается появление искривления в процессе быстрого охлаждения.

Нагревание энергией высокой плотности при закаливании осуществляется в условиях, в которых поверхность шестерни 8 не плавится, и часть, идущая от поверхности до относительно большой глубины, аустенизируется. Указанная цель может быть достигнута при подаче относительно небольшой потребляемой энергии для нагревания энергией высокой плотности и в качестве ее компенсации при затрачивании слегка большего времени нагревания (например, приблизительно 15-25 с). Другими словами заданная температура нагревания устанавливается при температуре в относительно низком температурном интервале (например, 750-960°C) аустенитной зоны стального сырьевого материала, и нагревание осуществляется в течение периода времени, который является слегка более длительным на соответствующее количество. Это обеспечивает нагревание всей слегка утолщенной зоны с глубиной, превышающей 2-5 мм при проведении нагревания от поверхности. В результате эффект закаливания может быть обеспечен не только в зоне науглероженного слоя, но также в зоне, лежащей глубже науглероженного слоя. Поскольку аустенизация при нагревании энергией высокой плотности достигается при температуре, ограниченной в относительно узком интервале, имеется также эффект, что искривление подавляется в процессе водяного охлаждения после нагревания.

Следует отметить, что, когда нагревание осуществляется в течение относительно длительного времени при относительно низкой температуре, как описано выше, неоднородность твердости может иметь место, как описано выше, если содержание Cr не ограничивается интервалом, установленным в настоящем изобретении. По указанной причине также с точки зрения предотвращения неоднородности твердости полезно, чтобы содержание Cr ограничивалось, чтобы быть низким, в настоящем изобретении.

В настоящем изобретении шестерня 8 служит в качестве обрабатываемого объекта. Когда обрабатываемым объектом является такой объект, как шестерня 8, которая имеет выступающие зубчатые части 81, предпочтительно осуществлять нагревание энергией высокой плотности в условиях, в которых каждое из поверхности и внутренней части зубчатых частей 81 аустенизируются. Это потому что требуется, чтобы шестерня 8 имела как высокую поверхностную твердость зубчатых частей 81, так и высокую ударную вязкость их внутренней части. Кроме того, требуется, чтобы шестерня 8 была такой, чтобы зубчатые части 81 имели высокую точность формы. Поэтому, как описано выше, эффективно осуществлять нагревание при закаливании в течение относительно длительного времени при относительно низкой температуре. Это поскольку эффект закаливания проявляется не только на части науглероженного слоя, но также на полных зубчатых частях 81, а также поскольку высокая точность формы получается при подавлении искривления.

Таким образом, формуется закаленный слой 92, как показано на фиг.4. На фиг.4 закаленный слой 92 лежит ниже науглероженного слоя 91 в поверхностном слое шестерни 8. В частности, внутренняя часть зубчатой части 81 полностью служит в качестве закаленного слоя 92. Кроме того, в дисковой части 82 часть ниже науглероженного слоя 91 в поверхностном слое зубчатой корневой части 815 и часть ниже зубчатой части 81 служат в качестве закаленного слоя 92. В части в положении зубчатой корневой части 815 общая толщина науглероженного слоя 91 и закаленного слоя 92 составляет приблизительно 2-5 мм. Как описано выше, закаленный слой 92 имеет мартенситную структуру. Как само собой разумеющееся, науглероженный слой 91, которому придается эффект закаливания, имеет мартенситную структуру. В пунктах формулы изобретения, относящихся к шестерне, науглероженный слой 91 называется как «первый закаленный слой», а закаленный слой 92 называется как «второй закаленный слой».

Все зоны, указанные как зоны 71, 72 и 73 на фиг.3, служат как науглероженный слой 91 или закаленный слой 92 на фиг.4. Другими словами, эффект закаливания проявляется на всех зонах, на которых концентрируется напряжение, когда шестерня приводится в движение, и твердость зон увеличивается. Таким образом, реализуется наличие как высокой поверхностной твердости зубчатых частей 81, так и высокой ударной вязкости их внутренней части.

Незакаленный слой 93 лежит ниже закаленного слоя 92. Незакаленный слой 93 не имеет мартенситную структуру. Это происходит из-за того, что незакаленный слой 93 является частью, в которой температура не увеличивается до температуры аустенизации в процессе нагревания при закаливании. Следует отметить, как описано выше, что С-концентрация поверхности в науглероженном слое 91 получается в интервале 0,60-0,85 мас.% при науглероживании. С-концентрация постепенно снижается к внутренней части до достижения первоначальной С-концентрации стального сырьевого материала. С другой стороны, С-концентрация закаленного слоя 92 и незакаленного слоя 93 соответствует С-концентрации стального сырьевого материала, которая находится в интервале 0,1-0,40%. В пунктах формулы изобретения, относящихся к способу получения шестерни, часть, служащая в качестве незакаленного слоя 93, называется как «сердцевинная часть».

Как описано выше, термообработка, включающая науглероживание, охлаждение и закаливание настоящего изобретения, представляет собой обработку, предотвращающую появление искривления. Другими словами, при охлаждении после науглероживания шестерня 8 охлаждается при более низкой скорости охлаждения, чем скорость охлаждения, при которой имеет место мартенситное превращение. В результате как в науглероженном слое, так и в сердцевинной части, лежащей глубже науглероженного слоя, мартенситная структура не образуется, но образуется любая из ферритной, перлитной или бейнитной структуры или смешанная структура из них. Поэтому охлаждение не дает получение искривления мартенситного превращения, таким образом, не ухудшая точность формы шестерни 8.

Кроме того, нагревание энергией высокой плотности используется для нагревания при закаливании после охлаждения. Нагревание может быть применено только в зоне желательной глубины от поверхности в желательной части шестерни 8. Другими словами, нагревание может быть применено только в зоне очень небольшого объема по отношению ко всему объему шестерни 8. В результате не полный, а частичный интервал шестерни 8 превращается в мартенсит в процессе быстрого охлаждения после нагревания. Соответственно, искривление мартенситного превращения снижается, что дает высокую точность формы после закаливания.

Пример

Ниже будет сделано специальное описание шестерни и способа ее получения в примере согласно настоящему изобретению и в сравнительных примерах. Указанные примеры изобретения предусматриваются с целью пояснения настоящего изобретения и не ограничивают объем настоящего изобретения.

Содержание

Введение

Целью курсовой работы является не только закрепление, углубление, обобщение знаний по основным разделам и темам дисциплины «Технологии Машиностроительног о Производства», но и разработка технологического процесса изготовления детали «Шестерня».В ходе выполнения курсового проекта необходимо:

-

Провести анализ конструкции детали, материала, химического состава и свойств материала, назначить термообработку;

Выбрать метод получения и вид заготовки;

Разработать маршрутную технологию обработки детали;

Разработать операционную технологию на 3 операции: выбрать оборудование и режущие инструменты, рассчитать режимы обработки и нормы времени;

Рассчитать технологическую себестоимость разрабатываемых операций.

1. Анализ исходных данных

1. 1. Анализ соответствия требований к изготовлению детали и их служебному назначению

Шестерня (Зубча?тое колесо?) - основная деталь зубчатой передачи в виде диска с зубьями на цилиндрической поверхности, входящими в зацепление с зубьями другого зубчатого колеса.Принцип действия основан на зацеплении пары зубьев колес передач. Классификация зубчатых передач: по взаимному расположению осей валов передач: с параллельными и пересекающим ися осями, по расположению зубьев: прямозубая, косозубая, с круговым зубом, по форме профиля зуба: эвольвентные и круговые

Деталь «Зубчатое колесо» изготовлена из стали 12Х2Н4А (ГОСТ 4543-71). Сталь 12Х2Н4А относится к легированным конструкционным сталям.

Таблица

1. Характеристика материала 12Х2Н4А

при закалке в масле,

высокий

отпуск

Таблица 2. Химический

состав в % материала 12Х2Н4А

Таблица 4. Механические

свойства при Т=20 o С материала 12Х2Н4А

| в | Термообр. |

||||||

| мм |

МПа |

МПа |

% |

% |

кДж / м 2 |

- |

|

| Пруток |

Ж 5 |

1270 |

1080 |

13 |

60 |

1050 |

Состояние поставки |

| Пруток |

Ж 5 |

980 |

830 |

16 |

70 |

1470 |

Состояние поставки |

1. 2. Анализ технологичности конструкции детали

1. 2. 1. Качественный анализ технологичности

Заданная шестерня представляет собой одну из конструкций зубчатого колеса. Деталь небольшая, ее габариты O 102*19, масса 0,458 кг. Это позволяет вести обработку на небольших и, значит, более дешевых станках.Шестерня проходит термообработку, что имеет большое значение в отношении короблений, возможных при нагревании и охлаждении детали. В этом смысле перемычка, связывающая тело зубчатого венца и ступицу, расположена неудачно, т.к. при термообработке возникнут односторонние искажения. Зубчатый венец уменьшится в размерах, и вызовет сжатие ступицы с левого торца. Т.о., отверстие приобретет коническую форму, что скажется на характере искажения зубчатого венца. Перемычку между венцом и ступицей следовало бы сместить, или наклонить, однако в данном случае это, по-видимому, не возможно, т.к. на шестерни имеется обработка внутренней поверхности венца до самой перемычки.

Круглая форма детали говорит о ее технологичности при получении заготовки, обработке, контроле. За исключением зубьев, обработку можно вести на очень распространенных станках токарной и шлифовальной групп.

В то же время с точки зрения механической обработки ЗК не технологичны, т.к. операция получения зубьев со снятием стружки производится в основном малопроизводительными методами.

Конструкция шестерни, несмотря на ступенчатую форму, позволяет вести обработку зубьев одновременно на нескольких деталях, посаженных на оправку и с использованием промежуточных деталей. При обработке нескольких деталей сокращаются потери времени, связанные с врезанием фрез.

Большинство элементов шестерни технологичны, и позволяют вести обработку стандартным покупным инструментом.

Технологичны фаски с центральным отверстием. Они не позволяют при протягивании отверстия или шпоночного паза образовываться заусенцам на торцах ступицы.

Самый точный и ответственный элемент детали – центральное отверстие O36 Н7 с шероховатостью Ra 1,6 мкм. Шероховатость на зубьях Ra 1,0 мкм, поэтому их необходимо шлифовать или шевинговать. Остальные поверхности выполнены менее точно, их шероховатость более грубая.

Деталь имеет хорошие базы, при обработке – отверстие O36 Н7 и точный торец. Эти же поверхности являются базами и при контроле.